Custom Conductive Aluminum Tubular Busbar

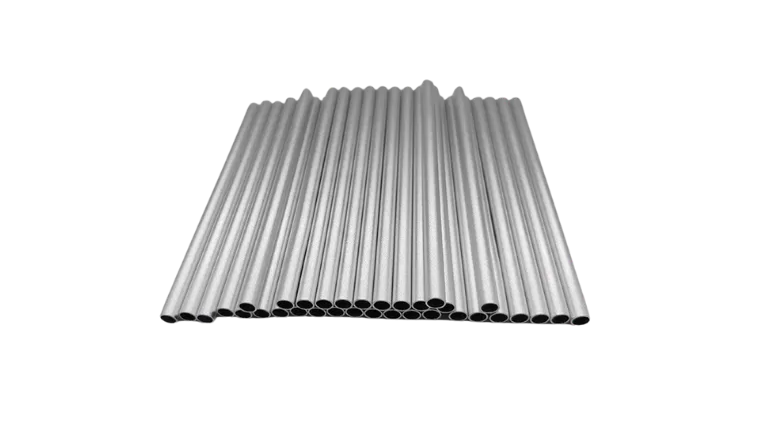

An aluminum tubular busbar is a highly efficient tube-shaped extruded aluminum profile, specially designed for power transmission and distribution systems. It is typically made from 6101 aluminum alloy, which offers an excellent balance of conductivity and mechanical strength. This product is widely used in substations, industrial power distribution, and new energy power generation. Its core advantages lie in its high current carrying capacity, lightweight design, corrosion resistance, and flexible installation options.

Aluminum tubular busbars can be customized in size and surface treatment to meet different project requirements. Their hollow structure also provides superior heat dissipation, making them ideal for high-current applications.

Spot Specifications

| No. | Outer Diameter (mm) | Wall Thickness (mm) | No. | Outer Diameter (mm) | Wall Thickness (mm) | No. | Outer Diameter (mm) | Wall Thickness (mm) |

|---|---|---|---|---|---|---|---|---|

| 1 | 300 | 10 | 28 | 131.5 | 5.5 | 55 | 27 | 10 |

| 2 | 250 | 10 | 29 | 171 | 8 | 56 | 84 | 8 |

| 3 | 200 | 10 | 30 | 130 | 10 | 57 | 53 | 2 |

| 4 | 200 | 8 | 31 | 120 | 5 | 58 | 70 | 8 |

| 5 | 170 | 8 | 32 | 60 | 6 | 59 | 100 | 8 |

| 6 | 150 | 7 | 33 | 90 | 7.7 | 60 | 168.3 | 10.9 |

| 7 | 130 | 7 | 34 | 155 | 8.6 | 61 | 88.9 | 7.62 |

| 8 | 110 | 5 | 35 | 157 | 7 | 62 | 40 | 8 |

| 9 | 101 | 5 | 36 | 140 | 10 | 63 | 72 | 16 |

| 10 | 80 | 4 | 37 | 21 | 7 | 64 | 95 | 8 |

| 11 | 115 | 7 | 38 | 38 | 1.5 | 65 | 65 | 16.75 |

| 12 | 229 | 10 | 39 | 80 | 13.25 | 66 | 111 | 4 |

| 13 | 60 | 6 | 40 | 60 | 12 | 67 | 12 | 3.5 |

| 14 | 100 | 10 | 41 | 72 | 15.75 | 68 | 73 | 1.45 |

| 15 | 101 | 2 | 42 | 60 | 2.5 | 69 | 77 | 23.5 |

| 16 | 183 | 8 | 43 | 120 | 4 | 70 | 128 | 30 |

| 17 | 89 | 5 | 44 | 24.8 | 0.8 | 71 | 120 | 15 |

| 18 | 173 | 10 | 45 | 60 | 3 | 72 | 250 | 7 |

| 19 | 153 | 8 | 46 | 45 | 8.25 | 73 | 49.2 | 2.1 |

| 20 | 135 | 7 | 47 | 71 | 6 | 74 | 50 | 10 |

| 21 | 109 | 5 | 48 | 70 | 3 | 75 | 168.3 | 7.11 |

| 22 | 110 | 7 | 49 | 100 | 8 | 76 | 141.3 | 6.35 |

| 23 | 204 | 4 | 50 | 52 | 10.25 | 77 | 88.9 | 6.35 |

| 24 | 250 | 13 | 51 | 120 | 10 | 78 | 37.5 | 5 |

| 25 | 264 | 15 | 52 | 81 | 12.25 | 79 | 32 | 2.5 |

| 26 | 184.5 | 2.5 | 53 | 80 | 5 | 80 | 26.3 | 3.65 |

| 27 | 103.5 | 5 | 54 | 55 | 2.5 | 81 | 130 | 15 |

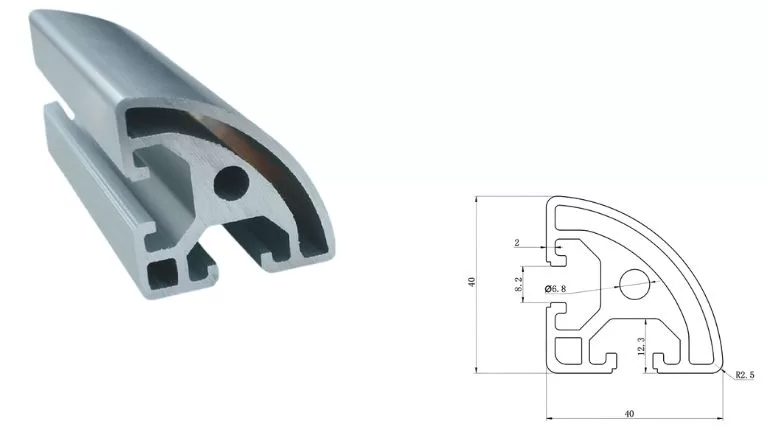

Custom Aluminum Tubular Busbar

We specialize in custom aluminum tubular busbars, using high-quality aluminum alloys and advanced large-tonnage extrusion d'aluminium presses to produce thick-walled tubes. With large aging furnaces, we can manufacture busbars up to 8 meters in length, ensuring excellent conductivity, high mechanical strength, and outstanding corrosion resistance. Our products are widely used in power transmission and distribution systems, switchgear, renewable energy, and industrial equipment. Key advantages include lightweight structure, efficient heat dissipation, and easy installation. With extensive manufacturing experience and strict quality control, we provide the electrical industry with reliable and high-performance tubular busbar solutions.

Custom Specifications

| Objet | Spécifications | Remarques |

|---|---|---|

| Diamètre extérieur (OD) | 30 mm~250 mm | Customizable for required current |

| Épaisseur de la paroi (WT) | 2 mm~15 mm | Selectable based on strength and conductivity requirements |

| Longueur | 6 m~12 m (longer sizes customizable) | |

| Matériau | 6063, 6101, 1060 | 6063: Strong for small/medium sizes 6101: Good conductivity and strength 1060: Very high electrical conductivity |

| Electrical Conductivity | >/=61% IACS (1060 alloy) | For high current applications |

Aluminum Tubular Busbar – 6101 Alloy

We manufacture aluminum tubular busbars using 6101 alloy, which is well known for its high electrical conductivity (≥ 56% IACS) and excellent mechanical strength. Typical tensile strength ranges from 130 to 160 MPa, with a yield strength of 60–120 MPa, making it suitable for power transmission and distribution systems where higher current-carrying capacity and mechanical durability are required. 6101 busbars can be customized with different sizes, drilling, cutting, welding, and also support surface treatments to fit various project needs.

Aluminum Tubular Busbar – 6063 Alloy

Busbars made from 6063 alloy provide good electrical conductivity (≥ 53% IACS), strong corrosion resistance, and an exceptional surface finish. The typical tensile strength is 120–150 MPa, with a yield strength of 55–110 MPa. 6063 alloy is favored for projects needing precise and complex extrusions as well as a good appearance. These busbars are lightweight, easy to process (including bending and anodizing), and widely used in switchgear, bus ducts, and renewable energy applications.

Comparison of Key Materials and Properties

| Propriété | 6101 Alloy | Alliage 6063 |

|---|---|---|

| Conductivity (IACS) | >/= 56% | >/= 53% |

| Tensile Strength (MPa) | 130-160 | 120-150 |

| Yield Strength (MPa) | 60-120 | 55-110 |

| Applications typiques | High-current transmission, power distribution, heavy-duty equipment | Precision extrusion, aesthetic requirements, corrosion-resistant environments |

| Avantages | Higher conductivity, superior mechanical strength | Excellent surface finish, superior workability |

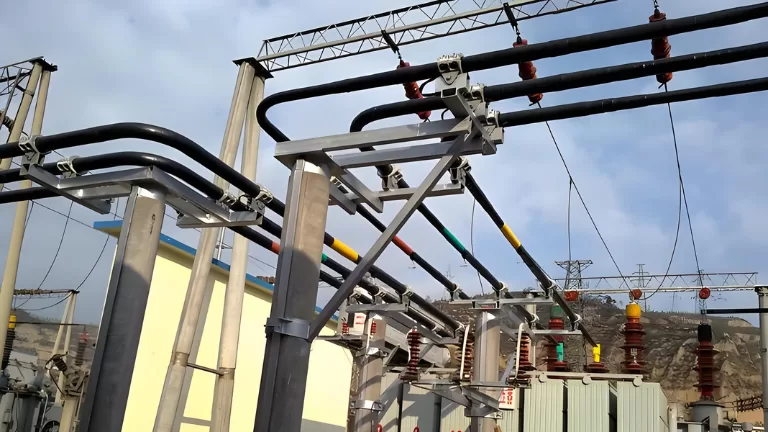

Applications of Aluminum Tubular Busbar

Aluminum tubular busbars are widely used in the following areas:

1. Power Transmission and Distribution:

Employed as main conductors in substations, switchgear, and distribution cabinets for efficient power delivery.

2. Renewable Energy Systems:

Used in solar, wind, and energy storage systems due to their light weight and corrosion resistance.

3. Industrial Equipment:

Suitable for large motors, transformers, and automation equipment, providing reliable power connections.

4. Public Infrastructure:

Applied in rail transit and bus duct systems for safe and stable electricity distribution.

Key Features & Distinct Advantages

1. Ultra-lightweight:

The hollow structure, combined with low-density aluminum alloy, makes tubular busbars exceptionally easy to transport and install—even in complex power layouts.

2. Excellent Electrical Performance:

High-grade alloys and professional extrusion ensure consistent conductivity and current-carrying capacity, suitable for medium to high-voltage systems.

3. Superior Heat Dissipation:

Increased surface area and airflow around the tube enable faster cooling, improving system safety and longevity.

4. Design Flexibility:

Tube diameter, wall thickness, length, punching, and slotting are fully customizable; perfectly tailored for your wiring and mounting needs.

Comparison Between Aluminum Tubular Busbar and Copper Tubular Busbar

| Propriété | Aluminum Tubular Busbar | Copper Tubular Busbar |

|---|---|---|

| Matériau | Aluminum Alloy (e.g., 6101, 6063) | Copper (e.g., T2, C1100) |

| Conductivity (IACS) | 53-56% | 97-100% |

| Density (g/cm3) | ~2.7 | ~8.9 |

| Poids | Lighter (about 30% of copper) | Heavier |

| Résistance mécanique | Bon | Excellent |

| Résistance à la corrosion | Good (especially with surface treatment) | Moderate (may require surface plating) |

| Current Carrying Capacity | Lower at the same cross-section | Higher at the same cross-section |

| Coût | Plus bas | Plus élevé |

| Installation | Easier to handle and install | More labor-intensive due to weight |

| Surface Oxidation | Forms protective oxide layer | Oxidation can increase resistance |

| Thermal Expansion | Plus élevé | Plus bas |

| Applications | Power substations, switchgear, renewables, industry | High-reliability or compact electrical systems, heavy industry |

Aluminum Tubular Busbar Processing Capabilities

As a leading manufacturer of aluminum tubular busbars in China, we are dedicated to supplying high-quality solutions for various electrical and industrial applications. Our expertise encompasses custom design and precision manufacturing of tubular busbars, ensuring that each product meets the specific technical and dimensional requirements of our clients. From sourcing premium raw materials to state-of-the-art extrusion, surface treatment, and advanced fabrication processes, our fully integrated production system guarantees consistent quality and reliable performance. We pride ourselves on delivering aluminum tubular busbars that comply with stringent industry standards and support the unique demands of every project.

Our production facility houses over 40 advanced extrusion lines, including a 6000-ton press, enabling us to produce standard and custom aluminum tubular busbars in a wide range of sizes and specifications. This robust capability allows us to meet the needs of power transmission, substations, switchgear, and industrial electrical systems, while ensuring precise, high-quality solutions tailored for sectors such as energy, infrastructure, and heavy industry.

Our production facility houses over 40 advanced extrusion lines, including a 6000-ton press, enabling us to produce standard and custom aluminum tubular busbars in a wide range of sizes and specifications. This robust capability allows us to meet the needs of power transmission, substations, switchgear, and industrial electrical systems, while ensuring precise, high-quality solutions tailored for sectors such as energy, infrastructure, and heavy industry.

We have the expertise to design and manufacture extrusion molds for aluminum tubular busbars in-house, ensuring both precision and efficiency in our production process. Our experienced team collaborates closely with clients to develop custom molds from drawings or samples, guaranteeing that each busbar meets their unique requirements. The mold production process typically takes about 7 days, after which we provide samples for client approval before moving on to full-scale manufacturing.

We have the expertise to design and manufacture extrusion molds for aluminum tubular busbars in-house, ensuring both precision and efficiency in our production process. Our experienced team collaborates closely with clients to develop custom molds from drawings or samples, guaranteeing that each busbar meets their unique requirements. The mold production process typically takes about 7 days, after which we provide samples for client approval before moving on to full-scale manufacturing.

To enhance both durability and appearance, we offer a variety of surface treatments for aluminum tubular busbars. Options include anodizing for improved corrosion resistance, powder coating for colorful, protective finishes, fluorocarbon coating for excellent weather resistance, and wood grain transfer for a refined, natural look. These treatments can be customized according to your project’s functional and aesthetic requirements, ensuring that our aluminum tubular busbars are both high-performing and visually appealing.

To deliver comprehensive solutions for aluminum tubular busbars, we offer a wide range of further processing services. These include CNC machining, milling, threading, drilling, precision cutting, punching, welding, and assembly. With these fabrication options, we can supply finished busbars precisely tailored to your project’s specifications, providing maximum flexibility and dependable quality to our customers.

Appel d'offres de profilés extrudés en aluminium

When choosing bus conductors, several key aspects should be evaluated. Consider the nature of the electrical current, the required ampacity, system frequency, and the operating voltage. It’s also essential to assess permissible voltage drop, potential short-circuit levels, and the physical space available for installation. The number and type of taps and connections must be planned to ensure reliable operation. For installations handling large currents, prioritizing appropriate current density is vital. Outdoor substations require special attention to environmental and weather-related factors. In industrial settings, careful analysis of allowable temperature rise, load capacity, and energy losses will ensure safe and efficient system performance.

The choice between aluminum tubular busbars and copper bars depends on your specific project requirements. Aluminum tubular busbars are lightweight, cost-effective, and easy to install. With proper design and surface treatment, they offer good conductivity and corrosion resistance, making them ideal for long spans, high-current transmission, and budget-sensitive projects. Copper bars provide higher conductivity and are better suited for spaces with limited room or extremely high current density needs. Overall, aluminum tubular busbars are increasingly popular in modern applications due to their excellent balance of performance and cost.

Le traitement thermique des extrusions d'aluminium détermine leurs propriétés mécaniques, leur résistance et leur aptitude à des applications spécifiques. Parmi les différentes méthodes de traitement thermique, T5, T6 et T66 sont les plus utilisés. Voici un aperçu approfondi :

| État du traitement thermique | Méthode de refroidissement | La force | Principales caractéristiques et avantages | Applications |

|---|---|---|---|---|

| T5 | Refroidissement par air (ventilateur) | Modéré | Résistance adéquate, bonne stabilité dimensionnelle, utilisé à des fins architecturales. | Fenêtres, portes, murs-rideaux, structures des bâtiments. |

| T6 | Trempe à l'eau (rapide) | Haut | Résistance et dureté plus élevées, idéales pour les utilisations industrielles et structurelles. | Pièces détachées pour l'automobile, l'aérospatiale, les machines et les transports. |

| T66 | Trempe à l'eau (rapide) | Très élevé | Propriétés mécaniques optimisées pour des exigences de résistance et de performance plus élevées. | Automobile, transport ferroviaire, machines haut de gamme. |

Autres états de traitement thermique

- T4: Traitement thermique de mise en solution et vieillissement naturel. Utilisé dans les applications nécessitant une résistance intermédiaire et une meilleure formabilité.

- T7: Surmaturé pour une meilleure résistance à la corrosion sous contrainte, souvent utilisé dans l'aérospatiale et la marine.

- O (recuit): État très mou convenant à des exigences de formage ou de pliage étendues.

- F (tel que fabriqué): Aucun traitement thermique n'est appliqué, utilisé dans des applications non critiques avec de faibles exigences de résistance.

. Anodisation (oxydation)

- Couleurs communes:

Argent naturel

Noir

Champagne

Bronze clair

Bronze foncé

L'or

2. Enrobage par électrophorèse (E-Coating)

- Couleurs communes:

Noir

Champagne

Bronze clair

Bronze foncé

Couleurs métalliques personnalisées

3. Revêtement par poudre

- Couleurs:

Peut correspondre à n'importe quelle couleur en fonction de la Nuancier RAL.

Offre des textures mates, brillantes, satinées et des finitions personnalisées.

4. Revêtement PVDF (fluorure de polyvinylidène)

- Couleurs:

Également personnalisable à l'aide de la fonction Nuancier RAL.

Finitions haut de gamme avec des effets mats ou brillants.

5. Impression par transfert de grain de bois

- Couleurs et motifs:

Imite différents types de bois (chêne, noyer, teck, acajou).

Des modèles personnalisés sont disponibles sur la base d'échantillons fournis.

6. Pelliculage

- Couleurs et motifs:

Inclut des textures telles que le marbre, le cuir et les couleurs unies.

Finitions et motifs personnalisés sur la base d'échantillons fournis.

Options de prétraitement (impact sur la couleur finale)

- Brossage/polissage: Permet d'obtenir des surfaces métalliques lisses ou réfléchissantes.

- Sablage: Ajoute une texture rugueuse et mate avant le traitement final de la surface.

Les frais de moule sont une partie essentielle du processus d'extrusion d'aluminium sur mesure. Étant donné que chaque commande nécessite un moule unique adapté à des exigences spécifiques, ces moules ne peuvent pas être utilisés pour d'autres produits. Par conséquent, les frais de moule sont nécessaires et non négociables.

Nous demandons 100% paiement anticipé de la taxe sur les moules avant le début du développement du moule afin de garantir une production dans les délais. Toutefois, en guise de remerciement pour votre soutien, nous offrons un remboursement des frais de moule ou des remises équivalentes lorsque la commande atteint un certain volume de production. Des politiques spécifiques peuvent être discutées en fonction du volume de votre commande et des détails de votre collaboration.

Notre quantité minimale de commande (QMC) varie en fonction de la taille du produit. Pour les produits de petite taille, la MOQ est généralement de 500 kgtandis que pour les produits de plus grande taille, il s'agit de 2 tonnes.

Nous préciserons les exigences exactes en matière de QMG lors de la procédure de devis. Si la quantité commandée n'est pas conforme à la MOQ, nous pouvons tout de même organiser la production, mais des frais supplémentaires seront appliqués pour couvrir le préchauffage du moule et le temps de préparation de la production. Soyez assuré que ces frais supplémentaires seront raisonnables et que nous nous efforcerons de les maintenir aussi bas que possible afin de garantir une coopération harmonieuse.

L'emballage peut être personnalisé en fonction de vos besoins. Les options comprennent l'utilisation d'un film ou d'un papier de protection pour séparer et protéger la surface, ou d'un film de mousse pour une protection supplémentaire de la surface. Les produits peuvent être palettisés ou emballés dans des cartons, et la quantité par palette ou par carton peut être spécifiée par le client.

L'emballage standard consiste à regrouper plusieurs pièces sous film plastique et à les fixer sur des palettes. Toute demande d'emballage dépassant le cadre de la norme sera prise en compte et les coûts y afférents seront clairement communiqués au client.

La production de moules prend généralement 7 jours. Après confirmation de l'échantillon, la production d'un conteneur complet de 26 tonnes exige généralement 14 jours pour l'extrusion seule. Si un traitement de surface est nécessaire, un supplément de 3 jours sera nécessaire. Pour l'usinage, un délai supplémentaire sera nécessaire en fonction de la complexité et du volume du travail d'usinage. Le temps supplémentaire exact pour l'usinage sera déterminé en fonction des exigences de traitement spécifiques.

Les profilés en aluminium sont naturellement résistants à la corrosion grâce à la formation d'une fine couche d'oxyde protectrice lorsqu'ils sont exposés à l'air ou à l'eau. Cette couche d'oxyde est stable et se répare d'elle-même, ce qui signifie que même si la surface est rayée ou coupée (par exemple aux extrémités exposées ou pendant le traitement), l'aluminium ne rouillera pas et ne se corrodera pas comme le fer ou l'acier. Au contraire, les zones exposées formeront rapidement une nouvelle couche d'oxyde, assurant ainsi une protection continue contre l'oxydation.

Avec une conception, une installation et un entretien appropriés, les profilés en aluminium peuvent durer décenniesmême dans des environnements difficiles. Par exemple, l'aluminium non traité peut facilement résister à des applications extérieures pendant 20 à 30 ans, tandis que les profilés avec des traitements de surface tels que l'anodisation ou le revêtement par poudre peuvent durer encore plus longtemps, dépassant souvent les 20 ans. 50 ans. L'aluminium est donc un excellent choix pour les applications où la durabilité et les performances à long terme sont essentielles.

Le prix des profilés en aluminium se compose de plusieurs éléments : le coût de la matière première, les frais de traitement de l'extrusion, les frais de traitement de surface, les frais d'usinage et les frais d'emballage supplémentaires. Parmi ces éléments, le coût de l'aluminium en tant que matière première a tendance à fluctuer fréquemment, tandis que les autres frais restent relativement stables. En raison de ces fluctuations, nos devis sont généralement valables pour 7 jours.

La tarification peut être structurée de différentes manières en fonction du produit et des besoins. Il peut être calculé en fonction du poids (par exemple, le coût par tonne), par longueur (par exemple, le coût par mètre), ou par pièce (par exemple, le coût par unité). Pour les produits nécessitant un usinage important, tels que dissipateurs thermiquesLa tarification est généralement calculée à la pièce afin de refléter fidèlement les coûts de traitement supplémentaires. Cette approche flexible de la tarification garantit que le devis est adapté aux besoins spécifiques du client.

Nous pouvons fabriquer des profilés d'aluminium conformes aux exigences techniques qui répondent à Normes européennes (EN), normes américaines (ASTM/AA)ou d'autres normes spécifiées par le client. La production sur mesure est adaptée pour garantir que les profilés répondent aux exigences spécifiques de la norme demandée.

Nos équipements de production sont conçus pour les système métrique. Si les dessins fournis sont dans le système impérialNous les convertirons en unités métriques pour la production afin d'en garantir l'exactitude.

Il est important de noter que, bien que nous puissions usiner des trous filetés impériaux pour les fixations, si vous nous demandez de fournir les pièces correspondantes, nous ne pouvons pas les usiner. fixations impérialesIls ne sont pas toujours disponibles en stock. Les commandes personnalisées d'attaches impériales requièrent généralement une grand volume pour la production. Veuillez en tenir compte lors de la planification de votre projet.