Aluminium Dissipation de la chaleur | Conductivité thermique

1. Conductivité thermique de l'aluminium

L'aluminium est le matériau de choix pour la dissipation de la chaleur dans les systèmes modernes de gestion thermique, grâce à son équilibre unique entre conductivité thermique, légèreté et rentabilité. Avec une conductivité thermique comprise entre 160 et 220 W/(m-K) (selon la composition de l'alliage), l'aluminium transfère efficacement la chaleur tout en étant trois fois plus léger que le cuivre et beaucoup plus abordable.

L'aluminium est le matériau de choix pour la dissipation de la chaleur dans les systèmes modernes de gestion thermique, grâce à son équilibre unique entre conductivité thermique, légèreté et rentabilité. Avec une conductivité thermique comprise entre 160 et 220 W/(m-K) (selon la composition de l'alliage), l'aluminium transfère efficacement la chaleur tout en étant trois fois plus léger que le cuivre et beaucoup plus abordable.

Comparaison des performances thermiques : Dissipateurs thermiques en aluminium et en cuivre

| Métrique | Dissipateur thermique en aluminium | Dissipateur thermique en cuivre | Dissipateur thermique en acier |

|---|---|---|---|

| Conductivité thermique | 160-220 W/(m-K) <br>(Al pur : ~237) | ~398 W/(m-K) | ~50-80 W/(m-K) |

| Capacité thermique spécifique | 0,9 J/g-K (réponse thermique rapide) | 0,385 J/g-K (réponse plus lente) | ~0,45 J/g-K (réponse modérée) |

| Emissivité de la surface | 0,1 (poli) → 0,8-0,9 (anodisé noir) | 0,03-0,1 (naturel) | ~0,1-0,3 (en fonction de l'état de surface) |

| Résistance thermique du contact | 0,1-0,5 K-cm²/W (avec TIM) | <0,1 K-cm²/W (résistance inférieure) | ~0,5-1,0 K-cm²/W (résistance plus élevée) |

| Densité | 2,7 g/cm³ (léger) | 8,96 g/cm³ (lourd) | 7,87 g/cm³ (poids modéré) |

| Coût | Faible (rentable pour la production de masse) | Élevé (3 à 5 fois plus cher que l'aluminium) | Très faible (option la moins chère) |

2. Nuances d'alliage d'aluminium Dissipation de la chaleur par impact

Lors de la conception d'un dissipateur thermique en aluminiumLe choix du bon alliage est essentiel pour équilibrer les performances thermiques, la résistance mécanique et la facilité de fabrication. Alors que l'aluminium pur offre la conductivité thermique la plus élevée, la plupart des applications industrielles utilisent des alliages d'aluminium pour améliorer la durabilité et la facilité de production.

2.1 Aluminium pur (série 1xxx) - Meilleure conductivité, faible résistance

Principaux alliages : 1050, 1060, 1100

| Propriété | Valeur | Impact sur la dissipation de la chaleur |

|---|---|---|

| Conductivité thermique | ~200-237 W/(m-K) | Le plus haut niveau possible pour l'aluminium, idéal pour le transfert thermique. |

| Résistance à la traction | 70-110 MPa | Trop faible pour les applications structurelles. |

| Utilisation typique | Dissipateurs thermiques à ailettes minces, refroidissement par LED. |

Pour :

Pour :

✔ Meilleure performance thermique parmi les alliages d'aluminium.

✔ Facile à extruder pour obtenir des formes d'ailerons complexes.

Cons :

✖ Faible résistance mécanique - susceptibles de se déformer sous l'effet de la contrainte.

✖ Rarement utilisé dans des environnements à fortes vibrations (par exemple, l'automobile).

2.2 Série 6xxx (6061, 6063) - La norme industrielle

Alliages les plus courants : 6061-T6, 6063-T5

| Propriété | 6063-T5 | 6061-T6 | Impact sur les dissipateurs thermiques |

|---|---|---|---|

| Conductivité thermique | ~200 W/(m-K) | ~170 W/(m-K) | Légèrement inférieur à celui de l'Al pur, mais toujours efficace. |

| Résistance à la traction | 186 MPa | 310 MPa | Suffisamment solide pour la plupart des applications. |

| Extrudabilité | Excellent | Bon | Le 6063 est plus facile à façonner en ailettes fines. |

Pourquoi la série 6xxx domine-t-elle ?

Pourquoi la série 6xxx domine-t-elle ?

✔ Propriétés thermiques et mécaniques équilibrées - idéal pour les dissipateurs thermiques des secteurs de l'électronique, de l'automobile et de l'industrie.

✔ 6063-T5 est le alliage go-to pour dissipateurs thermiques extrudés (courant dans les refroidisseurs de CPU).

✔ 6061-T6 est plus fort, utilisé dans environnements très stressants (par exemple, les convertisseurs de puissance).

Compromis :

✖ ~10-20% conductivité inférieure que l'aluminium pur.

2.3 Série 5xxx (5052, 5083) - Résistance à la corrosion mais faible conductivité

Principaux alliages : 5052, 5083

| Propriété | Valeur | Impact sur la dissipation de la chaleur |

|---|---|---|

| Conductivité thermique | ~120-140 W/(m-K) | Nettement moins bons que ceux de la série 6xxx. |

| Résistance à la traction | 210-290 MPa | Plus solide que le 6063 mais plus difficile à extruder. |

| Résistance à la corrosion | Excellent | Convient aux environnements marins/à forte humidité. |

Quand l'utiliser ?

Quand l'utiliser ?

✔ Environnements extérieurs ou corrosifs (par exemple, l'électronique marine).

✔ Composants structurels nécessitant un refroidissement modéré.

À éviter si :

✖ La performance thermique est essentielle (la conductivité est ~40% inférieure à celle du 6063).

2.4 Séries 2xxx & 7xxx (2024, 7075) - Haute résistance, pire conductivité

Principaux alliages : 2024-T6, 7075-T6

| Propriété | Valeur | Impact sur les dissipateurs thermiques |

|---|---|---|

| Conductivité thermique | ~120-150 W/(m-K) | Mauvaise dissipation de la chaleur. |

| Résistance à la traction | 400-570 MPa | Utilisé dans l'aérospatiale et la défense. |

| Usinabilité | Excellent | Difficile à extruder ; souvent usiné par CNC. |

Pourquoi éviter les dissipateurs thermiques ?

✖ Très faible conductivité thermique (~50% de 6063).

✖ Cher et excessif à moins qu'une résistance extrême ne soit nécessaire.

Exception :

✔ Dissipateurs thermiques pour l'aérospatiale où le poids et la résistance sont plus importants que l'efficacité du refroidissement.

2.5 Alliages spécialisés (Al-SiC, Al-Graphite) - Haute performance, coût élevé

Exemple : Al-SiC (renforcé au carbure de silicium)

| Propriété | Valeur | Impact sur la dissipation de la chaleur |

|---|---|---|

| Conductivité thermique | 250-300 W/(m-K) | Meilleur que l'aluminium pur. |

| CTE (Coefficient de dilatation thermique) | Correspond aux semi-conducteurs (par exemple, Si, GaAs). | Réduit les contraintes thermiques dans l'électronique de haute puissance. |

| Coût | 5-10× alliages d'aluminium standard. | Ne se justifie que dans des applications de niche. |

Meilleur pour :

Meilleur pour :

✔ Diodes laser de haute puissance, amplificateurs RF, électronique aérospatiale.

✔ Là où l'adéquation CTE est cruciale (par exemple, les modules d'alimentation).

Inconvénient :

✖ Extrêmement cher - n'est pas viable pour les produits de consommation.

Résumé : Choisir le bon alliage pour votre dissipateur thermique

| Série alliage | Meilleur pour | Conductivité thermique | La force | Coût |

|---|---|---|---|---|

| 1xxx (Al pur) | Dissipateurs thermiques à ailettes, diodes électroluminescentes | ★★★★★ (~237 W/(m-K)) | ★★☆☆☆ | $ |

| 6xxx (6063, 6061) | Électronique, automobile | ★★★★☆ (~200 W/(m-K)) | ★★★★☆ | $$ |

| 5xxx (5052, 5083) | Utilisation marine/extérieure | ★★☆☆☆☆ (~130 W/(m-K)) | ★★★☆☆ | $$ |

| 2xxx/7xxx (2024, 7075) | Aérospatiale/défense | ★★☆☆☆☆ (~140 W/(m-K)) | ★★★★★ | $$$$ |

| Composites Al-SiC | RF de haute puissance, lasers | ★★★★★ (~300 W/(m-K)) | ★★★★☆ | $$$$$ |

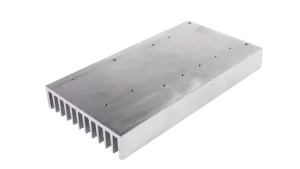

3. Impact de la structure sur le refroidissement de l'aluminium

Si le choix des matériaux est essentiel, la conception structurelle d'un dissipateur thermique joue un rôle tout aussi important dans l'efficacité de la dissipation de la chaleur. Même le meilleur alliage d'aluminium ne sera pas aussi performant si la géométrie et la dynamique du flux d'air sont mal optimisées.

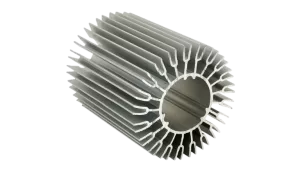

3.1 Géométrie des ailettes : Le cœur de la dissipation thermique

Les nageoires sont responsables de maximiser la surface pour transférer la chaleur à l'air ambiant. Les principaux paramètres sont les suivants

(1) Hauteur des ailettes (H) et espacement (P)

| Paramètres | Fourchette optimale | Trop bas | Trop élevé |

|---|---|---|---|

| Hauteur (H) | 5-50 mm (convection naturelle)<br>10-100 mm (air pulsé) | Surface réduite | Blocage du flux d'air (convection naturelle) |

| Espacement (P) | 3-15 mm (en fonction du débit d'air) | Résistance à l'écoulement de l'air | Réduction de la surface de transfert de chaleur |

Conseil de conception :

Conseil de conception :

- Pour convection naturelle, utiliser des ailettes plus hautes (20-50 mm) et plus espacées (5-15 mm)pour permettre à l'air chaud de s'élever.

- Pour refroidissement par air pulsé, des ailettes plus courtes (10-30 mm) avec un espacement plus serré (3-8 mm)améliorer les turbulences.

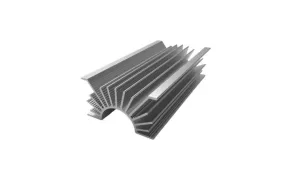

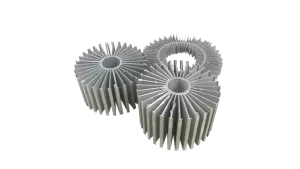

(2) Forme des nageoires et texture de la surface

| Type d'aileron | Avantage | Meilleur cas d'utilisation |

|---|---|---|

| Palmes droites | Facile à fabriquer | Électronique à faible coût |

| Palmes à épingles | 20-30% plus de surface | Espaces compacts (par exemple, refroidisseurs de GPU) |

| Ailerons Wave/Offset | Perturbe l'écoulement laminaire → améliore la turbulence | Air pulsé à grande vitesse (serveurs, télécommunications) |

| Texturé/Sablé | +10-15% Efficacité de la convection | Refroidissement passif (pas de ventilateur) |

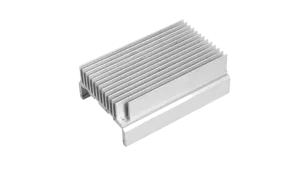

3.2 Conception de la plaque de base : Le pont thermique

La plaque de base transfère la chaleur de la source (par exemple, l'unité centrale) aux ailettes. Principales considérations :

| Paramètres | Valeur optimale | Impact sur les performances |

|---|---|---|

| Épaisseur | 3-10 mm | Trop mince → congestion thermique<br>Trop épais → poids inutile |

| Planéité | ≤0,05 mm/m | Une mauvaise planéité augmente la résistance thermique |

| Matériau | Base en cuivre + ailettes en aluminium (hybride) | Meilleur pour les puces à haute puissance (par exemple, les CPU) |

Note critique :

Note critique :

- A Base en aluminium de 6 mm d'épaisseur est la norme pour la plupart des appareils électroniques.

- Pour Charges calorifiques >100W, a noyau de cuivre ou chambre à vapeur est recommandé.

3.3 Caloducs et chambres à vapeur : Augmenter l'efficacité

Lorsque la conductivité latérale de l'aluminium est insuffisante, technologies à changement de phase aident à répartir la chaleur de manière homogène.

| Technologie | Comment ça marche | Meilleur pour |

|---|---|---|

| Caloducs | Évaporation/condensation d'un fluide pour transférer la chaleur | Ordinateurs portables, refroidisseurs de CPU |

| Chambres à vapeur | Diffuseur de chaleur plat et bidimensionnel | GPU haute puissance, LED |

Gain de performance :

Gain de performance :

- Conduites de chaleur peut réduire la résistance thermique de 40-60% par rapport à l'aluminium pur.

- Chambres à vapeur sont idéales pour >150W/cm² points chauds.

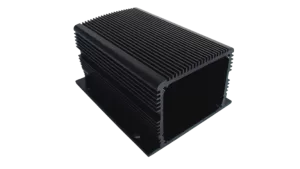

4. Effets du traitement de surface sur le refroidissement de l'aluminium

Si la sélection des matériaux et la conception structurelle sont essentielles pour les performances des dissipateurs thermiques, les traitements de surface jouent un rôle vital dans l'amélioration de l'efficacité de la dissipation thermique, de la résistance à la corrosion et de la fiabilité à long terme. Différents traitements peuvent améliorer le rayonnement thermique, la convection et même le transfert de chaleur interfacial.

4.1 Anodisation : L'étalon-or des dissipateurs thermiques en aluminium

Anodisation crée une couche d'oxyde contrôlée sur l'aluminium, améliorant la durabilité et l'émissivité thermique.

Types d'anodisation et leur impact

| Type | Épaisseur | Émissivité (ε) | Conductivité thermique Impact | Meilleur cas d'utilisation |

|---|---|---|---|---|

| Anodisation claire | 5-25 µm | 0,1-0,2 (faible) | Légère réduction (~5-10%) | Dissipateurs thermiques à usage général |

| Anodisation noire | 10-25 µm | 0,8-0,9 (élevé) | Réduction modérée (~10-15%) | Refroidissement passif, transfert de chaleur par rayonnement |

| Anodisation dure | 25-100 µm | 0.3-0.5 | Réduction significative (~20-30%) | Applications industrielles à forte usure |

Principaux avantages :

Principaux avantages :

✔ Résistance à la corrosion - Protège contre l'oxydation et l'exposition aux produits chimiques.

✔ Emissivité améliorée (anodisation noire) - Renforce le refroidissement radiatif par 8-10× par rapport à l'aluminium nu.

✔ Isolation électrique - Prévient les courts-circuits dans les appareils électroniques.

Compromis :

✖ Conductivité thermique réduite - La couche d'oxyde est moins conductrice que l'aluminium pur.

✖ Des revêtements plus épais augmentent la résistance thermique - Maintenir l'anodisation <15 µm pour un transfert de chaleur optimal.

4.2 Revêtements de conversion chimique (chromate/phosphate)

Ces revêtements minces améliorent la résistance à la corrosion sans affecter de manière significative les performances thermiques.

| Type de revêtement | Épaisseur | Effet sur le transfert de chaleur | Meilleur cas d'utilisation |

|---|---|---|---|

| Conversion du chromate | 0,5-2 µm | Impact négligeable | Militaire, aérospatiale (lorsque la toxicité est acceptable) |

| Revêtement de phosphate | 1-5 µm | Légère réduction (~3-5%) | Dissipateurs thermiques pour l'automobile et l'industrie |

Avantages :

✔ Très fin - Impact minimal sur la résistance thermique.

✔ Améliore l'adhérence peinture/adhésif - Utile pour les dissipateurs thermiques revêtus.

Inconvénients :

✖ Amélioration limitée de l'émissivité - Moins efficace que l'anodisation pour le refroidissement par rayonnement.

4.3 Revêtement par poudre et peinture : Esthétiques mais thermiquement restrictifs

Revêtement en poudre apporte couleur et protection, mais peut entraver la dissipation de la chaleur.

| Paramètres | Impact typique | Recommandation |

|---|---|---|

| Épaisseur | 30-100 µm | Éviter sur les dissipateurs thermiques de forte puissance |

| Émissivité | 0,4-0,8 (selon la couleur) | La peinture noire aide légèrement |

| Résistance thermique | Élevée (réduction du refroidissement de 20-50%) | A n'utiliser que sur des dissipateurs de chaleur de faible puissance ou décoratifs |

Quand l'utiliser ?

Quand l'utiliser ?

- Electronique grand public où l'apparence est importante.

- Applications à faible consommation d'énergie (par exemple, les boîtiers de LED).

À éviter si :

- Des performances thermiques élevées sont nécessaires - Le revêtement agit comme un isolant.

4.4 Texturation mécanique (sablage, brossage)

La modification de la rugosité de la surface peut améliorer l'efficacité de la convection.

| Traitement | Rugosité de la surface (Ra) | Effet sur le refroidissement |

|---|---|---|

| Sablage | 3-10 µm | +10-15% Efficacité de la convection |

| Brossage | 1-5 µm | +5-10% efficacité de la convection |

Pour :

✔ Pas de résistance thermique supplémentaire - Modifie uniquement la texture de la surface.

✔ Rentabilité - Aucun processus chimique n'est nécessaire.

Cons :

✖ Pas d'amélioration du refroidissement radiatif - Ne favorise que la convection.

Meilleur pour :

- Systèmes de refroidissement à air pulsé (par exemple, les dissipateurs thermiques des serveurs).

- Échangeurs de chaleur industriels.

4.5 Placage (nickel, argent, or) - Niche mais efficace

L'électrodéposition peut améliorer la conductivité ou la résistance à la corrosion.

| Type de placage | Conductivité thermique | Meilleur cas d'utilisation | Inconvénients |

|---|---|---|---|

| Nickelage | ~90 W/(m-K) | Protection contre la corrosion | Ajoute ~0,2 K-cm²/W de résistance thermique |

| Placage d'argent | ~429 W/(m-K) | Refroidissement ultra performant | Cher, se ternit avec le temps |

| Placage d'or | ~318 W/(m-K) | Applications RF/spatiales (résistant à l'oxydation) | Extrêmement coûteux |

Quand faut-il l'envisager ?

- Placage argent pour des performances thermiques extrêmes (par exemple, les supraconducteurs).

- Nickelage pour les environnements humides/marins.

Résumé : Choisir le bon traitement de surface

| Traitement | Meilleur pour | Impact thermique | Coût |

|---|---|---|---|

| Anodisation noire | Refroidissement passif, haute émissivité | ★★★★☆ (rayonnement optimal) | $$ |

| Anodisation claire | Protection générale contre la corrosion | ★★★☆☆☆ (impact minimal) | $ |

| Sablage | Amélioration de la convection forcée | ★★★★☆ (meilleure circulation de l'air) | $ |

| Nickelage | Utilisation marine/extérieure | ★★☆☆☆☆ (ajoute de la résistance) | $$$ |

| Revêtement par poudre | Applications esthétiques | ★☆☆☆☆ (isolant) | $$ |