Aleaciones de aluminio 6060 y 6066 para perfiles de aluminio extruido

Las aleaciones de aluminio se utilizan ampliamente en diversas industrias debido a su ligereza, fuerza, resistencia a la corrosión y versatilidad para la personalización. Entre las muchas aleaciones de aluminio, 6060 y 6066 son especialmente populares entre los usuarios europeos para perfiles de aluminio extruido. Aunque comparten algunas similitudes, presentan notables diferencias en cuanto a composición química, propiedades mecánicas, características de extrusión y aplicaciones. Comprender estas diferencias es esencial para seleccionar la aleación adecuada para las necesidades específicas de cada proyecto. Este artículo destaca las principales diferencias entre las aleaciones de aluminio 6060 y 6066 en el contexto de los perfiles extruidos.

Comparación de la composición química

La principal diferencia entre las aleaciones 6060 y 6066 radica en su composición química, que influye directamente en sus propiedades y en el comportamiento del material.

| Elemento | Aleación 6060 (%) | Aleación 6066 (%) | Observaciones |

|---|---|---|---|

| Silicio (Si) | 0.3-0.6 | 0.8-1.2 | El 6066 tiene un mayor contenido de silicio para mejorar la resistencia. |

| Magnesio (Mg) | 0.35-0.6 | 0.8-1.2 | Mayor en 6066 para aumentar las propiedades mecánicas. |

| Cobre (Cu) | ≤0.1 | 0.4-0.9 | El cobre en el 6066 mejora la resistencia pero reduce la resistencia a la corrosión. |

| Hierro (Fe) | ≤0.1 | ≤0.7 | El contenido de hierro es relativamente más elevado en el 6066, lo que puede afectar ligeramente a la ductilidad. |

| Manganeso (Mn) | ≤0.1 | ≤0.15 | Presente en pequeñas cantidades en ambas aleaciones para refinar la estructura del grano. |

| Zinc (Zn) | ≤0.15 | ≤0.25 | El contenido de zinc es mínimo, con un ligero aumento en 6066. |

| Cromo (Cr) | - | ≤0.1 | En el 6066 se añade cromo para mejorar la resistencia a la corrosión en determinadas circunstancias. |

| Otros (Total) | ≤0.15 | ≤0.15 | Ambas aleaciones admiten trazas de otros elementos. |

| Aluminio (Al) | Equilibrado | Equilibrado | El aluminio representa la composición mayoritaria en ambas aleaciones. |

Resistencia y propiedades mecánicas

Una de las diferencias más significativas entre las aleaciones de aluminio 6060 y 6066 son sus propiedades mecánicas, en particular la resistencia.

| Propiedad | Aleación 6060 | Aleación 6066 | Observaciones |

|---|---|---|---|

| Resistencia a la tracción | ~130-180 MPa (19-26 ksi) | ~290-340 MPa (42-49 ksi) | El 6066 tiene una resistencia a la tracción significativamente mayor, por lo que es más adecuado para aplicaciones estructurales pesadas. |

| Límite elástico | ~60-150 MPa (9-22 ksi) | ~255-300 MPa (37-44 ksi) | El límite elástico del 6066 es mucho mayor, lo que proporciona una mayor resistencia a la deformación bajo tensión. |

| Alargamiento | ~8-12% | ~6-10% | La 6060 ofrece un mejor alargamiento, lo que mejora su conformabilidad y flexibilidad para diseños complejos. |

| Resistencia a la corrosión | Excelente | Moderado | El 6060 tiene una excelente resistencia a la corrosión, mientras que el 6066, debido a su mayor contenido en cobre, requiere tratamientos adicionales para su protección (si fuera necesario). |

| Aplicaciones | Ideal para aplicaciones que priorizan la flexibilidad y la facilidad de extrusión, como los perfiles arquitectónicos. | Perfecta para aplicaciones que requieren gran resistencia y capacidad de carga, como piezas aeroespaciales o de maquinaria. | La selección depende de si el objetivo es la resistencia a la corrosión y la facilidad de conformado (6060) o la resistencia estructural (6066). |

Aleación 6060: La mejor elección para proyectos que requieran una resistencia moderada, una resistencia superior a la corrosión y flexibilidad en el conformado.

Aleación 6066: El más adecuado para proyectos que exigen una gran resistencia y durabilidad, especialmente en aplicaciones de carga o estructurales.

Características de la extrusión

El comportamiento de extrusión es otro aspecto en el que difieren estas dos aleaciones. La capacidad del aluminio para ser extruido en formas intrincadas lo convierte en una opción popular para la extrusión, pero la facilidad de extrusión varía con la composición de la aleación.

Aleación 6060:

- Generalmente tiene excelentes características de extrusiónEl resultado es un buen acabado superficial y menos defectos en la superficie de extrusión.

- Requiere menor presión de extrusión, lo que facilita y hace más rentable la extrusión en formas complejas.

- Ideal para perfiles que requieren detalles finos y acabados lisos, como aplicaciones arquitectónicas o decorativas.

Aleación 6066:

- Requiere mayores presiones de extrusión debido a su mayor contenido en elementos de aleación, que aumenta la resistencia durante el proceso de extrusión.

- Puede dar lugar a formas menos intrincadas y las posibles dificultades para lograr un acabado superficial fino.

- Se utiliza principalmente para perfiles estructurales en los que la resistencia prima sobre la apariencia.

Resistencia a la corrosión

La resistencia a la corrosión es un factor clave a la hora de seleccionar materiales para exteriores o entornos difíciles.

Aleación 6060:

- Ofertas resistencia superior a la corrosiónespecialmente en medios marinos, gracias a su menor contenido en magnesio y cobre.

- Resistente a la corrosión atmosférica y química.

Aleación 6066:

- Tiene menor resistencia a la corrosión que el 6060 debido a su mayor contenido en cobre, que lo hace más susceptible a la corrosión galvánica.

- Suele requerir una protección adicional de la superficie (anodizado o revestimiento en polvo) cuando se utiliza en entornos propensos a la corrosión.

Aplicaciones

Las diferencias en las propiedades mecánicas, las características de extrusión y la resistencia a la corrosión hacen que estas aleaciones sean adecuadas para distintas aplicaciones.

Aleación 6060:

- Comúnmente utilizado para arquitectura aplicaciones, como marcos de ventana, muros cortinamuebles y perfiles decorativos.

- También apto para componentes estructurales ligeros y productos que requieren geometrías complejas.

Aleación 6066:

- Utilizado principalmente para aplicaciones estructurales donde se requiere una gran resistencia, como en la industria aeroespacial, piezas de automóvil y maquinaria pesada.

- Común en perfiles portantescomo vigas, tirantes y soportes, así como aplicaciones en las que la durabilidad es fundamental.

Consideraciones económicas

Aleación 6060:

- Normalmente más rentable que el 6066 debido a la mayor facilidad de extrusión y al menor contenido de elementos de aleación.

- Adecuado para proyectos con presupuestos ajustados y requisitos de rendimiento moderados.

Aleación 6066:

- Más caro debido a su mayor contenido en elementos de aleación y a la mayor complejidad de la producción durante la extrusión.

- El más adecuado para proyectos en los que la alta resistencia justifica el coste añadido.

Fábrica

Deje que nuestra experiencia en perfiles de aluminio personalizados lleve sus proyectos al siguiente nivel.

Soluciones en perfiles de aluminio

En HTS Aluminium, estamos orgullosos de nuestra capacidad para suministrar perfil de aluminio a medida soluciones adaptadas a las necesidades únicas de cada cliente. Nuestros servicios a medida se basan en un profundo conocimiento de las ideas de nuestros clientes, que materializamos transformando planos o muestras en perfiles de aluminio de precisión.

Proceso de extrusión de aluminio de precisión

Nuestras modernas instalaciones de fabricación están equipadas con prensas de extrusión avanzadas y herramientas de corte de precisión, lo que nos permite manipular incluso los perfiles más complejos con una precisión excepcional. Nuestro equipo de técnicos cualificados aporta años de experiencia en el sector, garantizando que cada perfil de aluminio extruido cumpla los más altos estándares de calidad y precisión.

Diseño y fabricación de moldes

En HTS Aluminium estamos especializados en el diseño y la fabricación de moldes a medida basados en las especificaciones del cliente. Una vez creado el molde, realizamos producciones de prueba y enviamos muestras a nuestros clientes para su confirmación. Este meticuloso proceso garantiza que el producto final se ajuste perfectamente a las expectativas de nuestros clientes.

Material para aluminio extruido

La calidad comienza con las materias primas, y en HTS Aluminium sólo utilizamos las aleaciones de aluminio de mayor calidad para nuestras extrusiones. Nuestros perfiles se fabrican habitualmente a partir de una selección de grados estándar del sector, cada uno de los cuales ofrece un equilibrio entre resistencia, durabilidad y resistencia a la corrosión para satisfacer los requisitos de las distintas aplicaciones.

5052: Ofrece una excelente resistencia a la corrosión, buena soldabilidad y una resistencia de moderada a alta. Es una opción popular para aplicaciones marinas y de automoción.

Silicio (Si): 0,25% (Máximo)

Hierro (Fe): 0,40% (Máximo)

Cobre (Cu): 0,10% (Máximo)

Manganeso (Mn): 0,10% (Máximo)

Magnesio (Mg): 2,2-2,8%

Cromo (Cr): 0,15-0,35%

Zinc (Zn): 0,10% (Máximo)

Saldo restante: Aluminio (Al)

6061: Aleación versátil con buenas propiedades mecánicas, soldabilidad y resistencia a la corrosión. Se utiliza ampliamente en aplicaciones estructurales y en la industria del automóvil.

Silicio (Si): 0,40-0,80%

Hierro (Fe): 0,70% (Máximo)

Cobre (Cu): 0,15-0,40%

Manganeso (Mn): 0,15% (Máximo)

Magnesio (Mg): 0,8-1,2%

Cromo (Cr): 0,04-0,35%

Zinc (Zn): 0,25% (Máximo)

Titanio (Ti): 0,15% (Máximo)

Saldo restante: Aluminio (Al)

6063: A menudo denominada aleación arquitectónica, tiene un acabado superficial liso y se utiliza habitualmente en marcos de puertas y ventanas.

Silicio (Si): 0,20-0,60%

Hierro (Fe): 0,35% (Máximo)

Cobre (Cu): 0,10% (Máximo)

Manganeso (Mn): 0,10% (Máximo)

Magnesio (Mg): 0,45-0,90%

Cromo (Cr): 0,10% (Máximo)

Zinc (Zn): 0,10% (Máximo)

Titanio (Ti): 0,10% (Máximo)

Saldo restante: Aluminio (Al)

7075: Una de las aleaciones de aluminio más resistentes disponibles, con el zinc como principal elemento de aleación. Se utiliza en aplicaciones en las que la resistencia es fundamental, como en componentes aeroespaciales y militares.

Zinc (Zn): 5,1-6,1%

Magnesio (Mg): 2,1-2,9%

Cobre (Cu): 1,2-2,0%

Cromo (Cr): 0,18-0,28%

Silicio (Si): 0,40% (Máximo)

Hierro (Fe): 0,50% (Máximo)

Manganeso (Mn): 0,30% (Máximo)

Titanio (Ti): 0,20% (Máximo)

Otros elementos: Cada uno 0,05% (Máximo), Total 0,15% (Máximo)

Saldo restante: Aluminio (Al)

Opciones de tratamiento térmico

Nuestros perfiles de aluminio pueden someterse a una serie de tratamientos térmicos para mejorar sus propiedades. Desde tratamientos T5 a T6, adaptamos el proceso para lograr el nivel deseado de dureza, resistencia y elasticidad. Cada opción de tratamiento está diseñada para sacar lo mejor del material, garantizando que el producto final resista las exigencias de su aplicación.

Tratamiento térmico T5

Proceso: Enfriado tras un proceso de conformado a temperatura elevada y, a continuación, envejecido artificialmente.

Características: Aumenta la resistencia del aluminio acelerando el proceso de envejecimiento, dando como resultado un material de resistencia moderada y buena conformabilidad.

Tratamiento térmico T6

Proceso: Tratada térmicamente por disolución y envejecida artificialmente.

Características: Proporciona un aumento significativo de la resistencia en comparación con el T5 mediante la alteración de la microestructura del aluminio. El resultado es un material de alta resistencia con buena mecanizabilidad y buena conformabilidad.

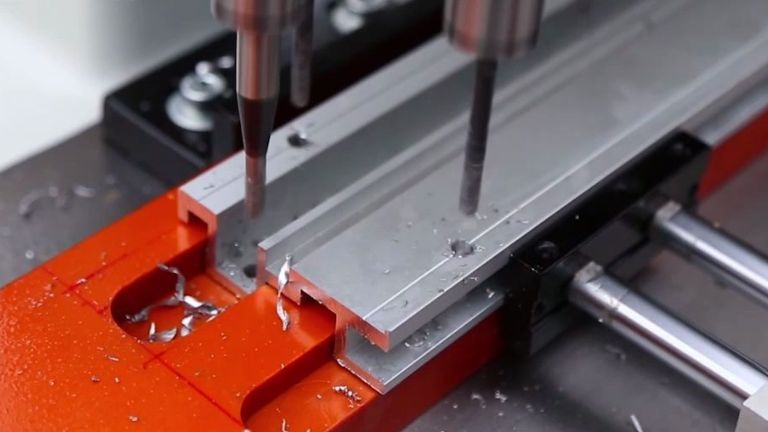

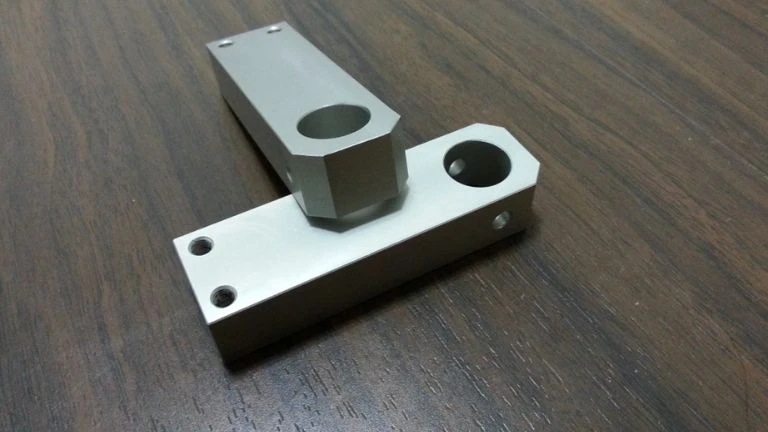

Proceso de la máquina tras la extrusión

En nuestra fábrica, ofrecemos una amplia gama de servicios de mecanizado para mejorar la funcionalidad de nuestros perfiles de aluminio. Nuestras capacidades incluyen corte de precisión para longitudes exactas, punzonado y roscado para modificaciones, y ranurado para compatibilidad de componentes. También estamos especializados en plegado y soldadura para ensamblajes complejos y estructuras robustas. Además, nuestros servicios de ensamblaje garantizan componentes completos y listos para usar.

Perforación

El punzonado consiste en aplicar una gran fuerza para crear agujeros, hendiduras u otras formas en perfiles de aluminio. Este proceso es esencial para crear aberturas de ventilación, ranuras de montaje o estructuras ligeras con patrones uniformes.

Perforación

El taladrado crea los orificios necesarios en los perfiles de aluminio, lo que permite fijar los componentes con pernos u otros elementos de fijación, algo crucial para las construcciones modulares.

Corte

El corte de precisión es crucial para garantizar que cada perfil de aluminio se recorta según las especificaciones exactas de longitud, lo que facilita un ajuste perfecto en el montaje final.

Fresado

El fresado consiste en la eliminación de material de aluminio mediante fresas rotativas para conseguir las formas y superficies deseadas. Este proceso es perfecto para crear ranuras, surcos y contornos complejos, mejorando la funcionalidad y precisión de los perfiles de aluminio.

Tapping

El roscado añade roscas a los orificios taladrados en los perfiles de aluminio, lo que permite fijar con seguridad pernos y tornillos, algo vital para el montaje y el mantenimiento.

Esta técnica da forma a los perfiles de aluminio en las curvas o ángulos deseados, manteniendo la integridad del material, y es esencial tanto para estructuras arquitectónicas como funcionales.

Soldadura

La soldadura une varias secciones de aluminio en una unidad sólida, proporcionando una unión duradera esencial para aplicaciones estructurales.

Montaje

Nuestros servicios de montaje implican la unión estratégica de diversos componentes mediante pernos y otros elementos de fijación para crear conjuntos complejos, garantizando la funcionalidad y la integridad estructural.

Tratamiento superficial del perfil de aluminio

Para garantizar la longevidad y el atractivo estético de nuestros perfiles telescópicos de aluminio, ofrecemos una gama de tratamientos superficiales que incluyen:

Anodizado: El escudo protector

¿Qué es el anodizado? El anodizado es un proceso electroquímico que espesa y endurece el óxido protector natural de la superficie de los perfiles de aluminio. Este tratamiento mejora la resistencia a la corrosión y al desgaste, haciendo que la superficie de aluminio sea más dura y duradera.

Principales ventajas

Mayor resistencia a la corrosión

Mayor dureza superficial

Atractivo estético con diversas opciones de color

Mejor adherencia para pinturas e imprimaciones

Mayores propiedades de aislamiento térmico

Galvanoplastia: El acabado metálico

¿Qué es la galvanoplastia? La galvanoplastia consiste en la deposición de un revestimiento metálico sobre el perfil de aluminio extruido. Este proceso puede utilizarse para mejorar la resistencia a la corrosión, aumentar la dureza de la superficie y añadir un acabado decorativo.

Principales ventajas

Mayor resistencia a la corrosión

Acabados decorativos con varios tipos de metal

Mayor dureza superficial

Mayor resistencia al desgaste

Chorro de arena: El artista de las texturas

¿Qué es el chorro de arena? El chorro de arena es un proceso mecánico en el que se aplican materiales abrasivos sobre la superficie de aluminio a gran velocidad para limpiar o modificar su textura. A menudo se utiliza para preparar la superficie para tratamientos posteriores o para conseguir un aspecto estético específico.

Principales ventajas

Acabado superficial uniforme

Mayor limpieza de la superficie

Mayor adherencia de pinturas y revestimientos

Opciones estéticas de textura

Recubrimiento en polvo: El protector de colores

¿Qué es el recubrimiento en polvo? El revestimiento en polvo es un proceso de acabado en seco en el que se aplica electrostáticamente un material en polvo a la superficie de aluminio y, a continuación, se cura al calor para formar un revestimiento similar a la piel. Este método proporciona un acabado duradero, uniforme y atractivo.

Principales ventajas

Amplia gama de colores

Acabado uniforme y duradero

Excelente resistencia al desconchado, al rayado y a la corrosión

Proceso ecológico con emisiones mínimas de COV

Pintura con fluorocarbono: El guerrero del tiempo

¿Qué es la pintura de fluorocarbono? La pintura de fluorocarbono consiste en aplicar al perfil de aluminio una pintura a base de resina de fluorocarbono, que ofrece una excepcional resistencia a la intemperie, por lo que resulta ideal para aplicaciones en exteriores.

Principales ventajas

Excelente resistencia a la intemperie

Excelente retención del color y el brillo

Resistencia a la radiación UV y a la corrosión

Adecuado para condiciones ambientales extremas

Transferencia de grano de madera: Aspecto natural

¿Qué es la transferencia de vetas de madera? La transferencia de grano de madera es un proceso en el que se aplica un patrón de grano de madera al perfil de aluminio mediante transferencia de calor. Esto proporciona la apariencia natural de la madera, manteniendo las ventajas del aluminio.

Principales ventajas

El atractivo estético de la madera natural

Duradero y sin mantenimiento

Resistencia a la corrosión y a la intemperie

Ideal para aplicaciones arquitectónicas en las que se desea un acabado similar a la madera

Proceso de extrusión de aluminio a medida

En HTS Aluminum Profiles, estamos especializados en ofrecer soluciones personalizadas de extrusión de aluminio adaptadas a sus necesidades específicas. He aquí una guía paso a paso de nuestro proceso de personalización:

Paso 1: Consulta inicial

Su viaje comienza con una consulta inicial en la que discutiremos los requisitos de su proyecto. Le animamos a compartir sus conceptos de diseño, necesidades de aplicación y cualquier parámetro crítico que deba cumplir el perfil de aluminio. Este enfoque colaborativo garantiza que comprendamos plenamente su visión y sus objetivos.

Paso 2: Diseño e ingeniería

Aprovechando nuestra amplia experiencia en extrusión de aluminio, nuestros cualificados ingenieros colaboran estrechamente con usted para perfeccionar su diseño. Tenemos en cuenta factores como el grado de aleación de aluminio, el temple y las propiedades mecánicas necesarias para su aplicación. Nuestro equipo utiliza software CAD avanzado para crear dibujos técnicos precisos y modelos 3D del perfil propuesto.

Paso 3: Fabricación de troqueles

Una vez finalizado el diseño, procedemos a fabricar las matrices de extrusión a medida. Nuestro proceso de fabricación de troqueles de precisión garantiza que el perfil final se ajuste a sus especificaciones con gran exactitud. Empleamos máquinas CNC de última generación para fabricar troqueles que puedan soportar los rigores de la extrusión manteniendo tolerancias muy ajustadas.

Paso 4: Extrusión de aluminio

Con las matrices listas, comienza el proceso de extrusión propiamente dicho. Seleccionamos la aleación de aluminio adecuada y la calentamos a la temperatura de extrusión precisa. A continuación, el tocho calentado se prensa a través de la matriz para crear el perfil personalizado. Nuestras prensas de extrusión, que van de 600 a 3600 toneladas, son capaces de producir una amplia gama de tamaños y formas de perfil.

Etapa 5: Tratamiento superficial y acabado

Tras la extrusión, los perfiles se someten a diversos tratamientos superficiales según sus necesidades. Las opciones incluyen anodizado, galvanoplastia, chorro de arena, recubrimiento en polvo, pintura de fluorocarbono e impresión por transferencia de vetas de madera. Estos procesos mejoran la durabilidad, la resistencia a la corrosión y el atractivo estético de los perfiles.

Paso 6: Garantía de calidad

La calidad está en el centro de todo lo que hacemos. Cada perfil de aluminio a medida se somete a rigurosos controles de calidad para garantizar que cumple las normas ISO y nuestras certificaciones de calidad europeas. Realizamos inspecciones dimensionales, pruebas mecánicas y evaluaciones del acabado superficial para garantizar que sus perfiles se entregan sin defectos.

Paso 7: Embalaje y entrega

Tras pasar todas las inspecciones de calidad, los perfiles de aluminio se embalan cuidadosamente para evitar cualquier daño durante el transporte. Utilizamos materiales de embalaje resistentes y métodos adaptados a las dimensiones de los perfiles y a sus preferencias de entrega. A continuación, nuestro equipo de logística gestiona la entrega segura y puntual de sus perfiles de aluminio personalizados en el lugar que nos indique.

Paso 8: Asistencia posventa

Nuestro compromiso con su satisfacción va más allá de la entrega. Ofrecemos un completo servicio posventa para resolver cualquier duda o requisito adicional que pueda tener. Nuestro equipo de atención al cliente está siempre dispuesto a ayudarle con cualquier duda o comentario.

Asóciese con nosotros

Nos comprometemos a suministrar perfiles de aluminio de precisión que cumplan las normas de calidad más exigentes. Desde el diseño inicial hasta la entrega final, ofrecemos una experiencia personalizada y sin fisuras, garantizando que sus soluciones de aluminio personalizadas se produzcan de forma eficiente y satisfactoria.

Dé el siguiente paso en su proyecto y póngase en contacto con nosotros para una consulta sobre sus necesidades de extrusión de aluminio a medida.