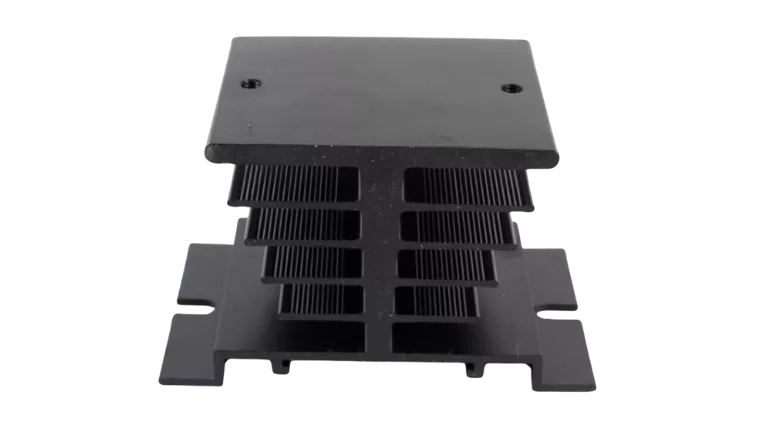

Disipador de calor de aluminio grande a medida

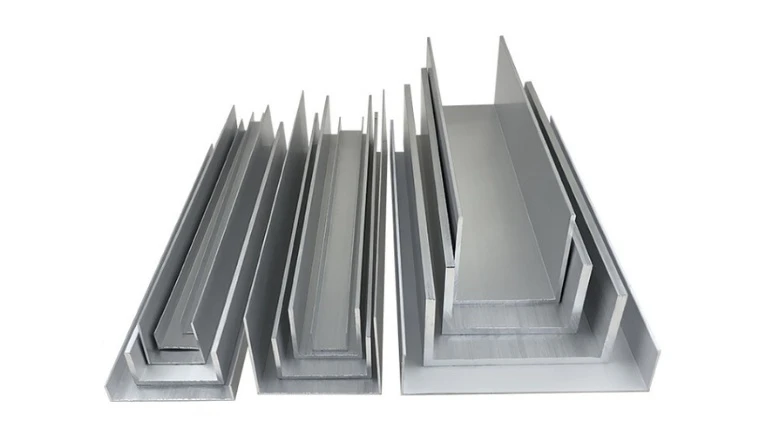

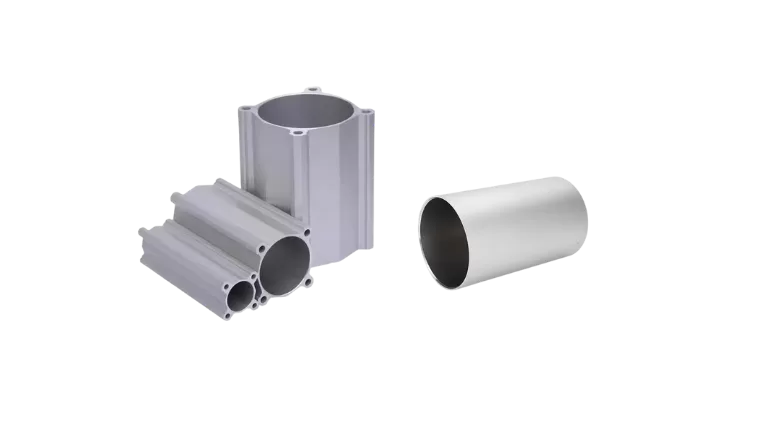

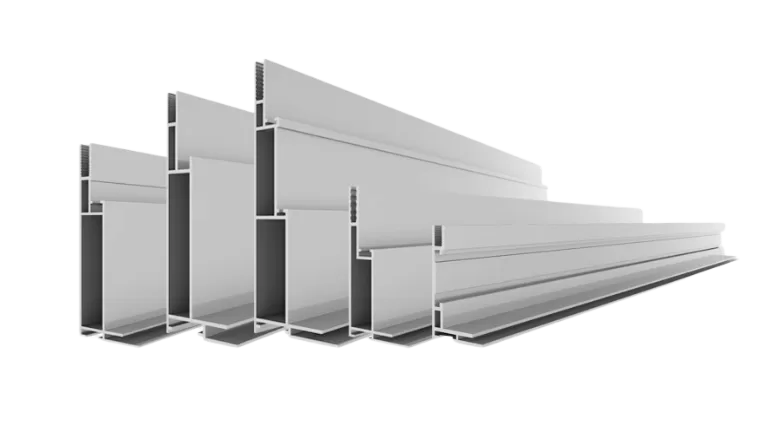

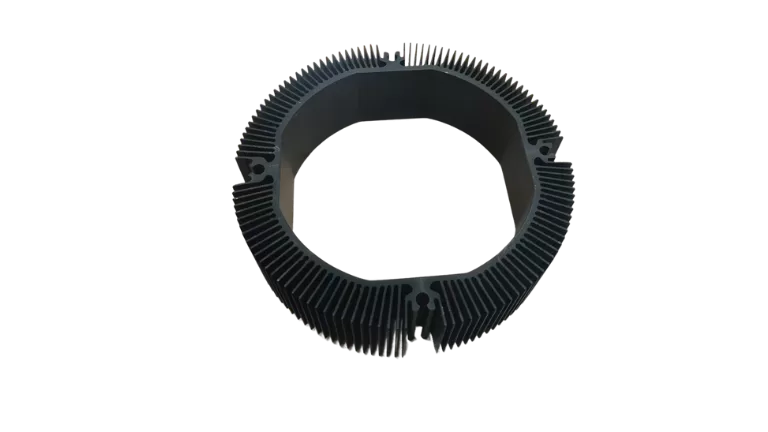

Los disipadores de calor de aluminio se utilizan mucho por su excelente conductividad térmica, ligereza y resistencia a la corrosión, lo que los hace ideales para gestionar el calor en aplicaciones electrónicas, industriales y de alto rendimiento. Estos disipadores de calor suelen fabricarse mediante el proceso de extrusión, que permite dar una forma precisa a las aletas y estructuras para maximizar la disipación del calor. Sin embargo, la producción de **grandes disipadores de calor de aluminio** requiere equipos especializados, ya que exigen tamaños más grandes y diseños más complejos.

En HTS-ALU, estamos equipados con avanzadas prensas de extrusión de 6000 toneladas, lo que nos permite producir disipadores térmicos de aluminio a gran escala con una precisión y calidad excepcionales, perfectamente adaptados para satisfacer las necesidades específicas de las industrias más exigentes.

Extrusión de 6000 toneladas para grandes disipadores de calor

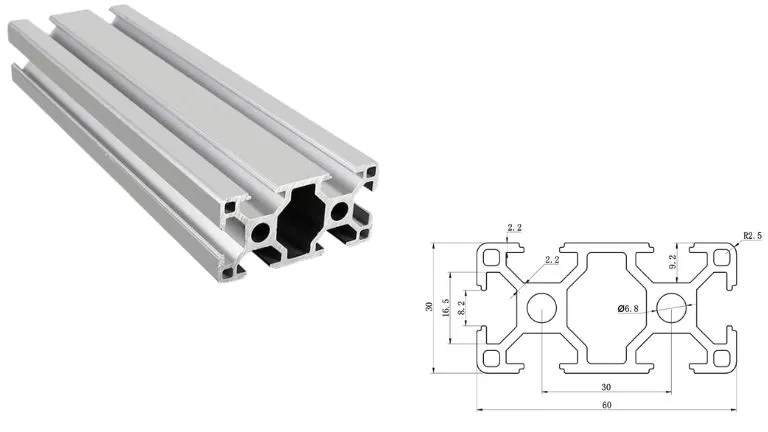

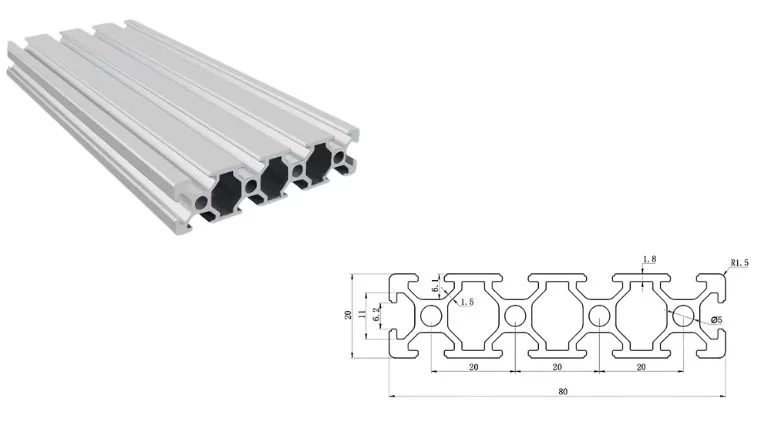

El proceso de extrusión da forma al aluminio en perfiles de disipadores de calor con aletas y ranuras para una disipación óptima del calor. La producción de disipadores de calor de gran tamaño requiere una maquinaria potente para manipular tochos más grandes y diseños complejos. Con nuestra avanzada prensa de extrusión de 6000 toneladas, HTS-ALU suministra disipadores térmicos de aluminio de gran tamaño, precisos y de alta calidad, que satisfacen las demandas de las aplicaciones industriales y de alto rendimiento.

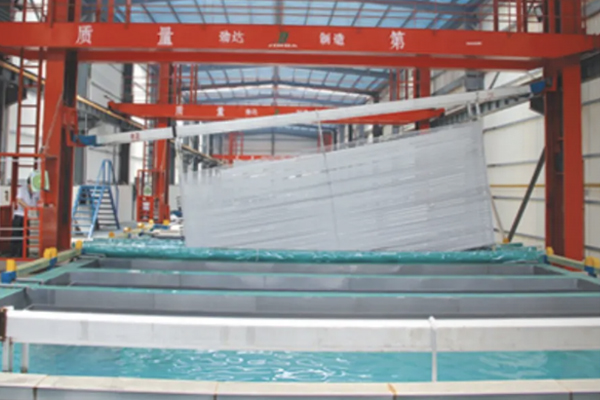

Refrigeración por agua para grandes disipadores de calor

En el caso de los grandes disipadores de calor de aluminio, a menudo se requieren secciones de pared más gruesas para garantizar la integridad estructural y un rendimiento térmico óptimo. Debido a la mayor densidad del material, la refrigeración por agua resulta esencial para enfriar eficazmente los perfiles tras la extrusión. En HTS-ALU, nuestro avanzado proceso de extrusión incluye capacidades de refrigeración por agua, lo que nos permite enfriar rápidamente los perfiles de aluminio de paredes gruesas inmediatamente después de la extrusión. Esto garantiza que el material conserve su precisión dimensional, mejora la calidad de la superficie y aumenta la consistencia general del rendimiento térmico del disipador de calor.

Tecnología Skiving para la producción de disipadores térmicos

Para superar las limitaciones de los métodos de extrusión tradicionales, HTS-ALU también ofrece líneas de producción de pelado para disipadores de calor. A diferencia de la extrusión, el skiving elimina las limitaciones de tamaño, lo que nos permite crear aletas que son más ancho, más alto y más eficientepor lo que es una solución ideal para refrigerar chips de alta potencia. Este método es especialmente adecuado para disipadores de calor de pequeño lote y gran volumenya que utiliza placas de aluminio para el mecanizado, eliminando la necesidad de costosos moldes de extrusión. El skiving no solo mejora la flexibilidad del diseño, sino que también garantiza un rendimiento superior para las exigentes aplicaciones de gestión térmica.

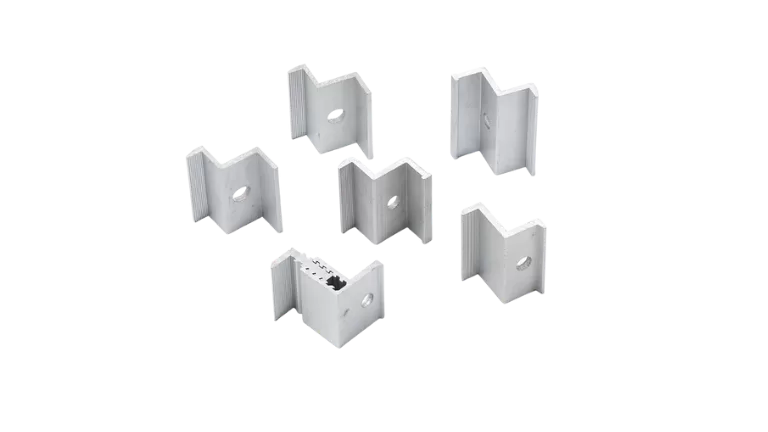

Postprocesado y acabado de superficies

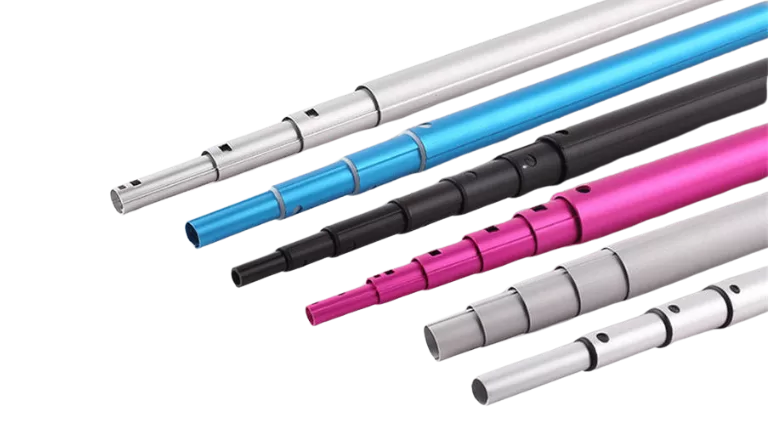

En HTS-ALU, ofrecemos servicios integrales de mecanizado y acabado de superficies para mejorar la funcionalidad y el aspecto de los disipadores de calor de aluminio. Nuestras capacidades de mecanizado CNC de precisión nos permiten taladrar orificios, fresar ranuras o añadir insertos roscados para satisfacer requisitos específicos de instalación y montaje. Para los tratamientos superficiales, ofrecemos anodizado, recubrimiento en polvo, chorro de arena y otros acabados para mejorar la resistencia a la corrosión, el rendimiento térmico y la estética. Estas opciones de postprocesado garantizan que nuestros disipadores de calor de aluminio estén totalmente personalizados para satisfacer las necesidades exactas de su aplicación, ofreciendo un alto rendimiento y una larga durabilidad.

Nuestra fábrica

Disipadores de calor de aluminio grandes personalizados

En HTS NUEVOS MATERIALESEntregamos disipadores de calor personalizados de aluminio de gran tamaño diseñados para satisfacer sus necesidades específicas de gestión térmica. Con instalaciones avanzadas y tecnología de vanguardia, producimos disipadores térmicos de alta calidad para sectores como la electrónica, las energías renovables y la automoción.

Nuestros servicios incluyen:

- Diseños a medida: Estructuras de aletas personalizadas y especificaciones precisas para una máxima disipación del calor.

- Tratamientos superficiales: Opciones como el anodizado, el recubrimiento en polvo y el chorro de arena para mejorar la funcionalidad y la durabilidad.

- Mecanizado de precisión: Corte, taladrado, fresado y mecanizado CNC para garantizar la precisión del diseño.

- Fabricación flexible: Tecnologías de extrusión y pelado para diversos tamaños y aplicaciones.

Asóciese con nosotros para obtener soluciones personalizadas de disipadores térmicos de aluminio de gran tamañopara optimizar el rendimiento de su producto.

RFQ de perfil de aluminio extruido

Las siguientes aleaciones de aluminio se utilizan habitualmente para grandes disipadores de calor de aluminio, cada uno de ellos seleccionado en función de los requisitos específicos de rendimiento y aplicación:

- Aluminio 6063: Excelente para disipadores de calor debido a su alta conductividad térmica, fuerte resistencia a la corrosión y acabado superficial superior, lo que lo hace ideal para extrusión.

- Aluminio 6061: Ofrece mayor resistencia y buena maquinabilidad, adecuada para aplicaciones que requieren durabilidad estructural junto con rendimiento térmico.

- 1050/1070 Aluminio: Aluminio de gran pureza con una conductividad térmica excepcional, a menudo utilizado en casos en los que la máxima disipación del calor es una prioridad.

El tratamiento térmico es un proceso esencial para mejorar las propiedades mecánicas y el rendimiento de grandes disipadores de calor de aluminio. Los métodos de tratamiento térmico más utilizados para los disipadores de calor de aluminio son:

- Tratamiento térmico T5 (para aleación 6063): Implica el enfriamiento tras la extrusión y el envejecimiento artificial, lo que mejora la resistencia de la aleación al tiempo que mantiene una buena conductividad térmica. Ideal para disipadores de calor de aluminio extruido.

- Tratamiento térmico T6 (para aleación 6061): Combina el tratamiento térmico por disolución y el envejecimiento artificial para lograr la máxima resistencia, útil para disipadores de calor que requieren durabilidad estructural en entornos difíciles.

- Recocido (para aleación 1050/1070): Reduce la dureza y aumenta la ductilidad, garantizando una alta conductividad térmica y un mecanizado más fácil para disipadores de calor con requisitos óptimos de disipación térmica.

El proceso de tratamiento térmico se selecciona en función de la aleación específica y de los requisitos de diseño para equilibrar resistencia, maquinabilidad y rendimiento térmico para obtener los mejores resultados.

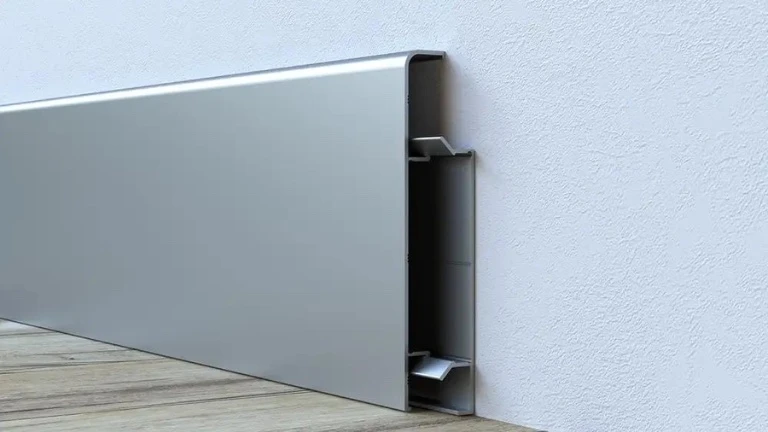

El tratamiento de superficies es fundamental para mejorar el rendimiento, la durabilidad y la estética de grandes disipadores de calor de aluminio. Entre los tratamientos superficiales más comunes se incluyen:

- Anodizado: Mejora la resistencia a la corrosión, la durabilidad y la resistencia al desgaste, a la vez que proporciona una capa aislante de la electricidad. Disponible en varios colores para fines estéticos.

- Recubrimiento en polvo: Ofrece una gran resistencia a la corrosión y un acabado superficial liso y duradero; se utiliza a menudo para disipadores de calor en entornos exteriores o difíciles.

- Chorro de arena: Crea una superficie mate uniforme que mejora la eficacia de la radiación térmica y ofrece un acabado antideslumbrante.

- Galvanoplastia: Aplica una fina capa metálica (por ejemplo, níquel o cromo) para mejorar la resistencia a la corrosión y la conductividad térmica en determinadas condiciones.

- Revestimiento de óxido negro: Una elección popular para mejorar la eficiencia de la radiación térmica debido a sus excelentes propiedades de emisividad infrarroja.

Cada tratamiento de superficie puede adaptarse a los requisitos específicos del proyecto, equilibrando rendimiento térmico, estética y condiciones ambientales.

. Anodizado (oxidación)

- Colores comunes:

Plata natural

Negro

Champán

Bronce claro

Bronce oscuro

Oro

2. Recubrimiento por electroforesis (E-Coating)

- Colores comunes:

Negro

Champán

Bronce claro

Bronce oscuro

Colores metálicos personalizados

3. Recubrimiento en polvo

- Colores:

Puede coincidir con cualquier color basado en el Carta de colores RAL.

Ofrece texturas como mate, brillo, satinado y acabados personalizados.

4. Revestimiento de PVDF (fluoruro de polivinilideno)

- Colores:

También se puede personalizar con la función Carta de colores RAL.

Acabados de alta gama con efectos mates o brillantes.

5. Impresión por transferencia de grano de madera

- Colores y motivos:

Imita varios tipos de madera (por ejemplo, roble, nogal, teca, caoba).

Patrones personalizados disponibles a partir de muestras proporcionadas.

6. Laminación de películas

- Colores y motivos:

Incluye texturas como mármol, cuero y colores sólidos.

Acabados y patrones personalizados a partir de muestras suministradas.

Opciones de pretratamiento (impacto en el color final)

- Cepillado/pulido: Produce superficies metálicas lisas o reflectantes.

- Chorro de arena: Añade una textura rugosa y mate antes del tratamiento final de la superficie.

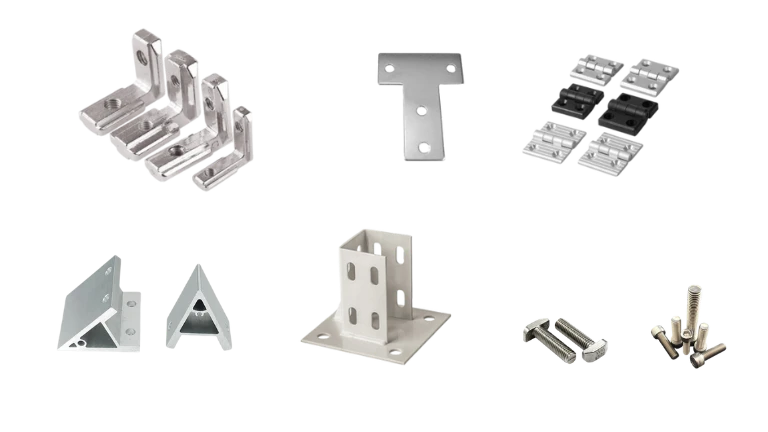

Ofrecemos una amplia gama de servicios de mecanizado de extrusiones de aluminio para satisfacer requisitos específicos. Entre ellos se incluyen corte/eliminación de secciones, ranurado, taladrar agujeros, roscas de roscado, flexióny estampación localizada para crear deformaciones. Por ejemplo, podemos recortar perfiles extruidos a longitudes personalizadas, fresar ranuras precisas, crear orificios roscados para elementos de fijación, doblar perfiles en formas específicas o aplicar estampado localizado para conseguir formas o deformaciones personalizadas.

Además de estos procesos, también ofrecemos Soldadura TIG/MIG para unir componentes de aluminio y conseguir una estructura sólida. Además, nuestros servicios incluyen montaje de accesorios comunesComo resultado, podemos ofrecerle soluciones de perfiles completas y listas para instalar, adaptadas a las necesidades de su proyecto. Esto garantiza que podamos encargarnos de todo, desde cortes sencillos hasta fabricación y montaje altamente personalizados, todo ello con precisión y eficacia.

Para los proyectos de extrusión de aluminio a medida, aceptamos una gran variedad de formatos de dibujo, entre los que se incluyen Archivos CAD, Ficheros STEPy Archivos PDF. Sin embargo, para extrusiones que requieren procesos de mecanizado adicionales, se recomienda proporcionar Ficheros STEPya que garantizan un modelado 3D preciso para la exactitud del mecanizado.

En Archivos PDF son aceptables, convertirlos en dibujos CAD puede provocar la pérdida de ciertos detalles, lo que nos obligaría a redibujar manualmente el diseño, con el consiguiente aumento del plazo de entrega. Para obtener un presupuesto más rápido y preciso, le recomendamos que nos facilite Archivos CAD (por ejemplo, DWG/DXF) y Ficheros STEP para garantizar la eficacia de la evaluación del diseño y la fijación de precios.

Los honorarios de los moldes son una parte esencial del proceso de extrusión de aluminio a medida. Dado que cada pedido requiere un molde de diseño exclusivo adaptado a requisitos específicos, estos moldes no pueden utilizarse para otros productos. Por lo tanto, la tarifa del molde es necesaria y no negociable.

Necesitamos 100% pago por adelantado de la tasa del molde antes de que comience el desarrollo del molde para garantizar una producción puntual. Sin embargo, como muestra de agradecimiento por su apoyo, ofrecemos la devolución del importe del molde o descuentos equivalentes una vez que el pedido alcance un determinado volumen de producción. Las políticas específicas pueden discutirse en función del volumen de su pedido y los detalles de colaboración.

Nuestra cantidad mínima de pedido (MOQ) varía en función del tamaño del producto. Para productos de menor tamaño, la MOQ suele ser 500 kgmientras que para los productos de mayor tamaño 2 toneladas.

Le especificaremos los requisitos exactos de MOQ durante el proceso de cotización. Si la cantidad de su pedido no se ajusta al MOQ, podemos organizar la producción, pero se aplicará una tarifa adicional para cubrir el precalentamiento del molde y el tiempo de preparación de la producción. Puede estar seguro de que este coste adicional será razonable y nuestro objetivo es que sea el mínimo posible para garantizar una cooperación fluida.

El embalaje puede personalizarse según sus necesidades. Las opciones incluyen el uso de film protector o papel para separar y proteger la superficie, o film de espuma para una protección adicional de la superficie. Los productos pueden paletizarse o embalarse en cajas de cartón, y el cliente puede especificar la cantidad por palé o caja.

El embalaje estándar consiste en agrupar varias piezas con envoltorio de plástico y fijarlas en palés. Cualquier requisito de embalaje que exceda del estándar se tendrá en cuenta, y los costes asociados se comunicarán claramente al cliente.

La producción de moldes suele llevar 7 días. Una vez confirmada la muestra, la producción de un contenedor lleno de 26 toneladas generalmente requiere 14 días sólo para extrusión. Si se requiere un tratamiento de superficie, se requiere un 3 días será necesario. Para el mecanizado, se necesitará tiempo adicional en función de la complejidad y el volumen del trabajo de mecanizado. El tiempo adicional exacto para el mecanizado se determinará en función de los requisitos específicos de procesamiento.

Los perfiles de aluminio son resistentes a la corrosión por naturaleza debido a la formación de una fina capa protectora de óxido cuando se exponen al aire o al agua. Esta capa de óxido es estable y autorreparable, lo que significa que incluso si la superficie se raya o se corta (como en los extremos expuestos o durante el procesamiento), el aluminio no se oxidará ni corroerá como el hierro o el acero. En su lugar, las zonas expuestas formarán rápidamente una nueva capa de óxido, proporcionando una protección continua contra la oxidación posterior.

Con un diseño, una instalación y un mantenimiento adecuados, los perfiles de aluminio pueden durar décadasincluso en entornos difíciles. Por ejemplo, el aluminio sin tratar puede resistir fácilmente entre 20 y 30 años en aplicaciones al aire libre, mientras que los perfiles con tratamientos superficiales como el anodizado o el recubrimiento en polvo pueden durar incluso más, superando a menudo los 20 años. 50 años. Esto convierte al aluminio en una opción excelente para aplicaciones en las que la durabilidad y el rendimiento a largo plazo son esenciales.

El precio de los perfiles de aluminio consta de varios componentes: costes de la materia prima, tasas de procesamiento de extrusión, tasas de tratamiento de superficies, costes de mecanizado y tasas adicionales de embalaje. Entre ellos, el coste del aluminio como materia prima tiende a fluctuar con frecuencia, mientras que los demás honorarios permanecen relativamente estables. Debido a estas fluctuaciones, nuestros presupuestos suelen ser válidos para 7 días.

La fijación de precios puede estructurarse de distintas maneras en función del producto y los requisitos. Puede calcularse por peso (por ejemplo, coste por tonelada), por longitud (por ejemplo, coste por metro), o por pieza (por ejemplo, coste por unidad). En el caso de los productos que requieren un gran mecanizado, como disipadores de calorEl precio se calcula generalmente por pieza para reflejar con exactitud los costes adicionales de procesamiento. Este enfoque de precios flexible garantiza que el presupuesto se adapte a las necesidades específicas del cliente.

Podemos fabricar perfiles de aluminio conforme a requisitos técnicos que cumplen Normas europeas (EN), normas americanas (ASTM/AA)u otras normas especificadas por el cliente. La producción a medida se adapta para garantizar que los perfiles cumplen los requisitos estándar específicos solicitados.

Nuestros equipos de producción están diseñados sistema métrico. Si los dibujos facilitados están en el sistema imperialPara garantizar la precisión, los convertiremos en unidades métricas para la producción.

Es importante tener en cuenta que, aunque podemos mecanizar orificios con rosca imperial para elementos de fijación, si necesita que le suministremos los correspondientes tornillería imperialno siempre están disponibles en stock. Los pedidos personalizados de fijaciones imperiales suelen requerir un gran volumen para la producción. Tenga esto en cuenta a la hora de planificar su proyecto.