Disipación del calor del aluminio | Conductividad térmica

1. Conductividad térmica del aluminio

El aluminio es el material preferido para la disipación de calor en los sistemas modernos de gestión térmica, gracias a su equilibrio único entre conductividad térmica, ligereza y rentabilidad. Con una conductividad térmica que oscila entre 160 y 220 W/(m-K) (dependiendo de la composición de la aleación), el aluminio transfiere el calor de forma eficaz, es tres veces más ligero que el cobre y mucho más asequible.

El aluminio es el material preferido para la disipación de calor en los sistemas modernos de gestión térmica, gracias a su equilibrio único entre conductividad térmica, ligereza y rentabilidad. Con una conductividad térmica que oscila entre 160 y 220 W/(m-K) (dependiendo de la composición de la aleación), el aluminio transfiere el calor de forma eficaz, es tres veces más ligero que el cobre y mucho más asequible.

Comparación del rendimiento térmico: Disipadores de aluminio frente a los de cobre

| Métrica | Disipador de calor de aluminio | Disipador térmico de cobre | Disipador de calor de acero |

|---|---|---|---|

| Conductividad térmica | 160-220 W/(m-K) <br>(Al puro: ~237) | ~398 W/(m-K) | ~50-80 W/(m-K) |

| Capacidad calorífica específica | 0,9 J/g-K (respuesta térmica rápida) | 0,385 J/g-K (respuesta más lenta) | ~0,45 J/g-K (respuesta moderada) |

| Emisividad de la superficie | 0,1 (pulido) → 0,8-0,9 (anodizado negro) | 0,03-0,1 (natural) | ~0,1-0,3 (depende del acabado de la superficie) |

| Resistencia térmica de contacto | 0,1-0,5 K-cm²/W (con TIM) | <0,1 K-cm²/W (menor resistencia) | ~0,5-1,0 K-cm²/W (mayor resistencia) |

| Densidad | 2,7 g/cm³ (ligero) | 8,96 g/cm³ (pesado) | 7,87 g/cm³ (peso moderado) |

| Coste | Bajo (rentable para la producción en masa) | Alto (3-5× más caro que el Al) | Muy bajo (opción más barata) |

2. Grados de aleación de aluminio Disipación de calor por impacto

Al diseñar un disipador térmico de aluminioLa selección de la aleación adecuada es fundamental para equilibrar el rendimiento térmico, la resistencia mecánica y la facilidad de fabricación. Aunque el aluminio puro ofrece la mayor conductividad térmica, la mayoría de las aplicaciones industriales utilizan aluminio aleado para mejorar la durabilidad y la facilidad de producción.

2.1 Aluminio puro (serie 1xxx) - Mejor conductividad, menor resistencia

Aleaciones clave: 1050, 1060, 1100

| Propiedad | Valor | Impacto en la disipación del calor |

|---|---|---|

| Conductividad térmica | ~200-237 W/(m-K) | El más alto posible para Al, ideal para transferencia térmica. |

| Resistencia a la tracción | 70-110 MPa | Demasiado débil para aplicaciones estructurales. |

| Uso típico | Disipadores de aleta fina, refrigeración de LED. |

Pros:

Pros:

✔ El mejor rendimiento térmico entre las aleaciones de aluminio.

✔ Fácil de extruir en formas de aleta complejas.

Contras:

✖ Baja resistencia mecánica - propensos a doblarse bajo tensión.

✖ Rara vez se utiliza en entornos de alta vibración (por ejemplo, automoción).

2.2 Serie 6xxx (6061, 6063) - El estándar del sector

Aleaciones más comunes: 6061-T6, 6063-T5

| Propiedad | 6063-T5 | 6061-T6 | Impacto en los disipadores de calor |

|---|---|---|---|

| Conductividad térmica | ~200 W/(m-K) | ~170 W/(m-K) | Ligeramente inferior al Al puro, pero aun así eficiente. |

| Resistencia a la tracción | 186 MPa | 310 MPa | Suficientemente resistente para la mayoría de las aplicaciones. |

| Extrudabilidad | Excelente | Bien | El 6063 es más fácil de moldear en aletas finas. |

¿Por qué domina la serie 6xxx?

¿Por qué domina la serie 6xxx?

✔ Propiedades térmicas y mecánicas equilibradas - ideal para disipadores de calor de electrónica, automoción e industria.

✔ 6063-T5 es el aleación go-to para disipadores térmicos extruidos (común en los refrigeradores de CPU).

✔ 6061-T6 es más fuerte, se utiliza en entornos de alto estrés (por ejemplo, convertidores de potencia).

A cambio:

✖ ~10-20% menor conductividad que el aluminio puro.

2.3 Serie 5xxx (5052, 5083) - Resistente a la corrosión pero de baja conductividad

Aleaciones clave: 5052, 5083

| Propiedad | Valor | Impacto en la disipación del calor |

|---|---|---|

| Conductividad térmica | ~120-140 W/(m-K) | Significativamente peor que la serie 6xxx. |

| Resistencia a la tracción | 210-290 MPa | Más resistente que el 6063 pero más difícil de extrudir. |

| Resistencia a la corrosión | Excelente | Adecuado para entornos marinos y de alta humedad. |

¿Cuándo utilizarlo?

¿Cuándo utilizarlo?

✔ Entornos exteriores o corrosivos (por ejemplo, electrónica marina).

✔ Componentes estructurales que necesitan refrigeración moderada.

Evitar si:

✖ El rendimiento térmico es fundamental (la conductividad es ~40% inferior a la del 6063).

2.4 Series 2xxx & 7xxx (2024, 7075) - Alta Resistencia, Peor Conductividad

Aleaciones principales: 2024-T6, 7075-T6

| Propiedad | Valor | Impacto en los disipadores de calor |

|---|---|---|

| Conductividad térmica | ~120-150 W/(m-K) | Mala disipación del calor. |

| Resistencia a la tracción | 400-570 MPa | Se utiliza en el sector aeroespacial y de defensa. |

| Maquinabilidad | Excelente | Difícil de extrudir; a menudo mecanizado por CNC. |

¿Por qué evitar los disipadores de calor?

✖ Muy baja conductividad térmica (~50% de 6063).

✖ Caro y excesivo a menos que se necesite una fuerza extrema.

Excepción:

✔ Disipadores de calor aeroespaciales donde el peso y la resistencia importan más que la eficiencia de la refrigeración.

2.5 Aleaciones especializadas (Al-SiC, Al-Grafito) - Alto rendimiento, alto coste

Ejemplo: Al-SiC (carburo de silicio reforzado)

| Propiedad | Valor | Impacto en la disipación del calor |

|---|---|---|

| Conductividad térmica | 250-300 W/(m-K) | Mejor que el aluminio puro. |

| CTE (Coeficiente de expansión térmica) | Compatible con semiconductores (por ejemplo, Si, GaAs). | Reduce el estrés térmico en la electrónica de alta potencia. |

| Coste | 5-10× aleaciones de Al estándar. | Sólo se justifica en aplicaciones nicho. |

Lo mejor para:

Lo mejor para:

✔ Diodos láser de alta potencia, amplificadores de RF, electrónica aeroespacial.

✔ Cuando la adecuación del CTE es fundamental (por ejemplo, módulos de potencia).

Inconveniente:

✖ Extremadamente caro - no es viable para los productos de consumo.

Resumen: Cómo elegir la aleación adecuada para su disipador de calor

| Serie Alloy | Lo mejor para | Conductividad térmica | Fuerza | Coste |

|---|---|---|---|---|

| 1xxx (Al puro) | Disipadores de aleta fina, LED | ★★★★★ (~237 W/(m-K)) | ★★☆☆☆ | $ |

| 6xxx (6063, 6061) | Electrónica, automoción | ★★★★☆ (~200 W/(m-K)) | ★★★★☆ | $$ |

| 5xxx (5052, 5083) | Uso marino/exterior | ★★☆☆☆ (~130 W/(m-K)) | ★★★☆☆ | $$ |

| 2xxx/7xxx (2024, 7075) | Aeroespacial/defensa | ★★☆☆☆ (~140 W/(m-K)) | ★★★★★ | $$$$ |

| Compuestos de Al-SiC | RF de alta potencia, láseres | ★★★★★ (~300 W/(m-K)) | ★★★★☆ | $$$$$ |

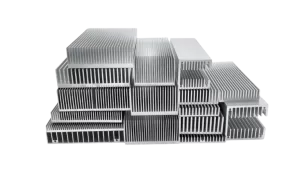

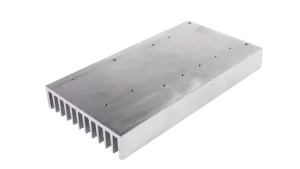

3. Impacto de la estructura en el enfriamiento del aluminio

Aunque la selección del material es fundamental, el diseño estructural de un disipador de calor desempeña un papel igualmente importante en la eficiencia de la disipación térmica. Incluso la mejor aleación de aluminio tendrá un rendimiento inferior si la geometría y la dinámica del flujo de aire no están bien optimizadas.

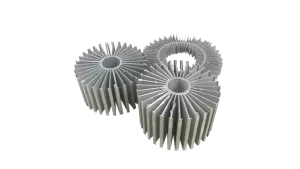

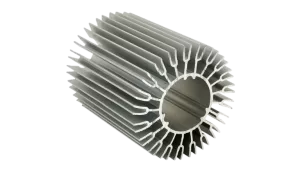

3.1 Geometría de las aletas: El corazón de la disipación de calor

Las aletas son responsables de maximizar la superficie para transferir calor al aire circundante. Los parámetros clave incluyen:

(1) Altura de las aletas (H) y separación (P)

| Parámetro | Alcance óptimo | Demasiado bajo | Demasiado alto |

|---|---|---|---|

| Altura (H) | 5-50 mm (convección natural)<br>10-100 mm (aire forzado) | Superficie reducida | Bloqueo del flujo de aire (convección natural) |

| Distancia (P) | 3-15 mm (depende del flujo de aire) | Resistencia al flujo de aire | Área de transferencia de calor reducida |

Consejo de diseño:

Consejo de diseño:

- Para convección naturalUtilice aletas más altas (20-50 mm) con mayor separación (5-15 mm)para permitir que suba el aire caliente.

- Para refrigeración por aire forzado, aletas más cortas (10-30 mm) con espaciado más estrecho (3-8 mm)mejorar las turbulencias.

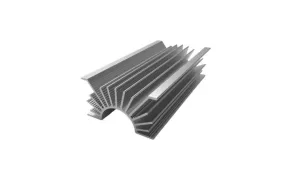

(2) Forma de las aletas y textura de la superficie

| Tipo de aleta | Ventaja | El mejor caso de uso |

|---|---|---|

| Aletas rectas | Fácil de fabricar | Electrónica de bajo coste |

| Aletas | 20-30% más superficie | Espacios compactos (por ejemplo, refrigeradores de GPU) |

| Aletas Wave/Offset | Interrumpe el flujo laminar → mejora la turbulencia. | Aire forzado de alta velocidad (servidores, telecomunicaciones) |

| Texturado/arenado | +10-15% eficacia de convección | Refrigeración pasiva (sin ventilador) |

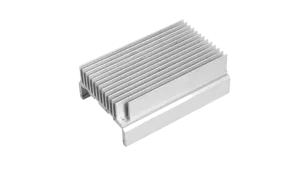

3.2 Diseño de la placa base: El puente térmico

La placa base transfiere el calor de la fuente (por ejemplo, la CPU) a las aletas. Consideraciones clave:

| Parámetro | Valor óptimo | Impacto en el rendimiento |

|---|---|---|

| Espesor | 3-10 mm | Demasiado fino → congestión por calor<br>Demasiado grueso → peso innecesario |

| Planitud | ≤0,05 mm/m | La escasa planitud aumenta la resistencia térmica |

| Material | Base de cobre + aletas de Al (híbrido) | Mejor para chips de alta potencia (por ejemplo, CPU) |

Nota crítica:

Nota crítica:

- A Base de aluminio de 6 mm de grosor es estándar para la mayoría de los aparatos electrónicos.

- Para Cargas térmicas >100 W, a núcleo de cobre o cámara de vapor se recomienda.

3.3 Tubos de calor y cámaras de vapor: Aumentar la eficiencia

Cuando la conductividad lateral del aluminio es insuficiente, tecnologías de cambio de fase ayudan a repartir el calor uniformemente.

| Tecnología | Cómo funciona | Lo mejor para |

|---|---|---|

| Tubos de calor | Evapora/condensa fluido para transferir calor | Portátiles, refrigeradores de CPU |

| Cámaras de vapor | Difusor de calor plano y bidimensional | GPU de alta potencia, LED |

Aumento del rendimiento:

Aumento del rendimiento:

- Tubos de calor puede reducir la resistencia térmica en 40-60% frente al aluminio puro.

- Cámaras de vapor son ideales para >150W/cm² puntos calientes.

4. Efectos del tratamiento superficial en el enfriamiento del aluminio

Mientras que la selección de materiales y el diseño estructural son fundamentales para el rendimiento de los disipadores de calor, los tratamientos superficiales desempeñan un papel vital en la mejora de la eficacia de la disipación térmica, la resistencia a la corrosión y la fiabilidad a largo plazo. Los distintos tratamientos pueden mejorar la radiación térmica, la convección e incluso la transferencia térmica interfacial.

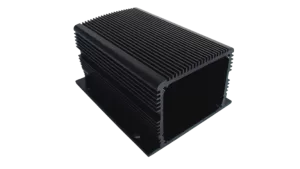

4.1 Anodizado: El patrón oro de los disipadores de calor de aluminio

Anodizado crea una capa de óxido controlada sobre el aluminio, mejorando la durabilidad y la emisividad térmica.

Tipos de anodizado y su impacto

| Tipo | Espesor | Emisividad (ε) | Conductividad térmica Impacto | El mejor caso de uso |

|---|---|---|---|---|

| Anodizado transparente | 5-25 µm | 0,1-0,2 (bajo) | Ligera reducción (~5-10%) | Disipadores de calor de uso general |

| Anodizado negro | 10-25 µm | 0,8-0,9 (alto) | Reducción moderada (~10-15%) | Refrigeración pasiva, transferencia de calor por radiación |

| Anodizado duro | 25-100 µm | 0.3-0.5 | Reducción significativa (~20-30%) | Aplicaciones industriales de alto desgaste |

Beneficios clave:

Beneficios clave:

✔ Resistencia a la corrosión - Protege contra la oxidación y la exposición química.

✔ Emisividad mejorada (anodizado negro) - Aumenta la refrigeración radiativa 8-10× frente al aluminio desnudo.

✔ Aislamiento eléctrico - Evita cortocircuitos en la electrónica.

Contrapartidas:

✖ Conductividad térmica reducida - La capa de óxido es menos conductora que el aluminio puro.

✖ Los revestimientos más gruesos aumentan la resistencia térmica - Mantener el anodizado <15 µm para una transferencia de calor óptima.

4.2 Recubrimientos de conversión química (cromato/fosfato)

Estos finos revestimientos mejoran la resistencia a la corrosión sin afectar significativamente al rendimiento térmico.

| Tipo de revestimiento | Espesor | Efecto en la transferencia de calor | El mejor caso de uso |

|---|---|---|---|

| Conversión de cromatos | 0,5-2 µm | Impacto insignificante | Militar, aeroespacial (donde la toxicidad es aceptable) |

| Revestimiento de fosfato | 1-5 µm | Ligera reducción (~3-5%) | Disipadores térmicos para automoción e industria |

Ventajas:

✔ Muy fino - Impacto mínimo en la resistencia térmica.

✔ Mejora la adherencia pintura/adhesivo - Útil para disipadores de calor revestidos.

Desventajas:

✖ Mejora limitada de la emisividad - No es tan eficaz como el anodizado para la refrigeración radiativa.

4.3 Recubrimiento en polvo y pintura: Estético pero térmicamente restrictivo

Recubrimiento en polvo proporciona color y protección, pero puede dificultar la disipación del calor.

| Parámetro | Impacto típico | Recomendación |

|---|---|---|

| Espesor | 30-100 µm | Evitar en disipadores de alta potencia |

| Emisividad | 0,4-0,8 (depende del color) | La pintura negra ayuda ligeramente |

| Resistencia térmica | Alta (reducción de 20-50% en refrigeración) | Utilizar sólo en disipadores de baja potencia o decorativos |

¿Cuándo utilizarlo?

¿Cuándo utilizarlo?

- Electrónica de consumo donde la apariencia importa.

- Aplicaciones de bajo consumo (por ejemplo, carcasas de LED).

Evitar si:

- Se necesita un alto rendimiento térmico - El revestimiento actúa como aislante.

4.4 Texturizado mecánico (chorro de arena, cepillado)

Alterar la rugosidad de la superficie puede mejorar la eficacia de la convección.

| Tratamiento | Rugosidad superficial (Ra) | Efecto sobre la refrigeración |

|---|---|---|

| Chorro de arena | 3-10 µm | +10-15% eficacia de convección |

| Cepillado | 1-5 µm | +5-10% eficiencia de convección |

Pros:

✔ Sin resistencia térmica añadida - Sólo modifica la textura de la superficie.

✔ Rentable - No requiere procesos químicos.

Contras:

✖ No mejora el enfriamiento radiativo - Sólo ayuda a la convección.

Lo mejor para:

- Sistemas de refrigeración por aire forzado (por ejemplo, disipadores de calor para servidores).

- Intercambiadores de calor industriales.

4.5 Chapado (níquel, plata, oro) - Nicho pero efectivo

La galvanoplastia puede mejorar la conductividad o la resistencia a la corrosión.

| Tipo de revestimiento | Conductividad térmica | El mejor caso de uso | Drawback |

|---|---|---|---|

| Niquelado | ~90 W/(m-K) | Protección contra la corrosión | Añade ~0,2 K-cm²/W de resistencia térmica |

| Plateado | ~429 W/(m-K) | Refrigeración de alto rendimiento | Caro, se empaña con el tiempo |

| Chapado en oro | ~318 W/(m-K) | Aplicaciones RF/espaciales (resistentes a la oxidación) | Extremadamente costoso |

¿Cuándo tenerlo en cuenta?

- Plateado para un rendimiento térmico extremo (por ejemplo, superconductores).

- Niquelado para ambientes húmedos/marinos.

Resumen: Elegir el tratamiento de superficie adecuado

| Tratamiento | Lo mejor para | Impacto térmico | Coste |

|---|---|---|---|

| Anodizado negro | Refrigeración pasiva, alta emisividad | ★★★★☆ (radiación óptima) | $$ |

| Anodizado transparente | Protección general contra la corrosión | ★★★☆☆ (impacto mínimo) | $ |

| Chorro de arena | Mejora de la convección forzada | ★★★★☆ (mejor flujo de aire) | $ |

| Niquelado | Uso marino/exterior | ★★☆☆☆ (añade resistencia) | $$$ |

| Recubrimiento en polvo | Aplicaciones estéticas | ★☆☆☆☆ (aislante) | $$ |