Сравнение коррозионной стойкости алюминиевых профилей с различной обработкой поверхности

Алюминиевые профили широко используются в строительстве, промышленном производстве и аэрокосмической отрасли благодаря своему легкому весу, высокой прочности, долговечности и отличной обрабатываемости. Однако поверхность алюминия склонна к реакции с воздухом, влагой и другими элементами, что приводит к окислению или коррозии. Обработка поверхности играет важную роль в повышении коррозионной стойкости, эстетического качества и функциональных свойств алюминиевых профилей.

В этой статье рассматриваются распространенные методы обработки поверхности алюминиевых профилей и сравнивается их коррозионная стойкость, что помогает пользователям выбрать наиболее подходящее решение для различных областей применения.

I. Общие методы обработки поверхности алюминиевых профилей

-

Анодирование Анодирование - это электрохимический процесс, в результате которого на поверхности алюминия образуется защитный оксидный слой. Этот оксидный слой, состоящий из оксида алюминия, является твердым и плотным, обеспечивая превосходную защиту от коррозии.

Особенности:

- Значительно повышает коррозионную стойкость, особенно в кислой или щелочной среде.

- Обеспечивает прочную адгезию для окрашивания и последующего нанесения покрытий.

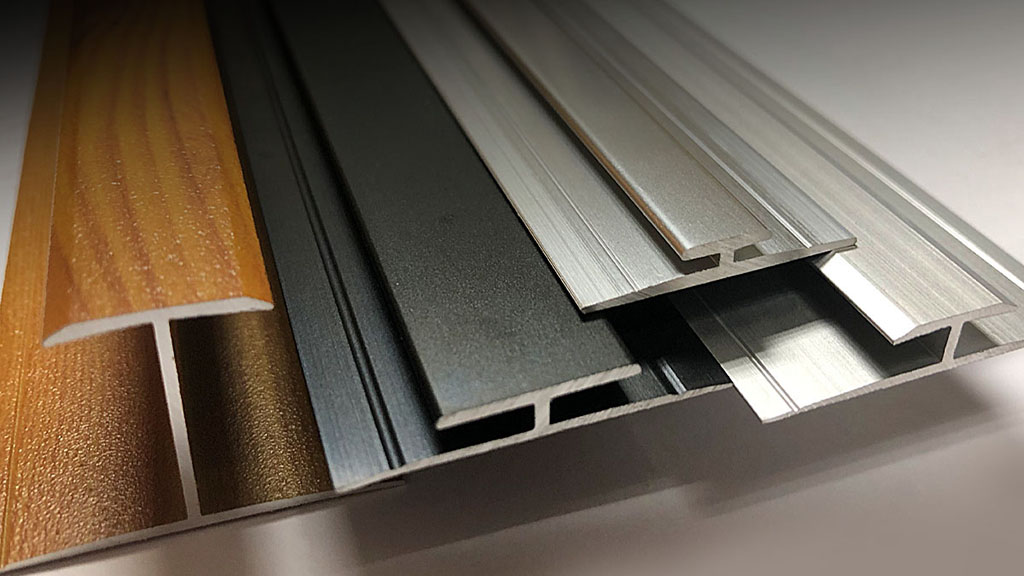

- Предлагает различные варианты отделки, например, матовую, матовую или блестящую текстуру.

-

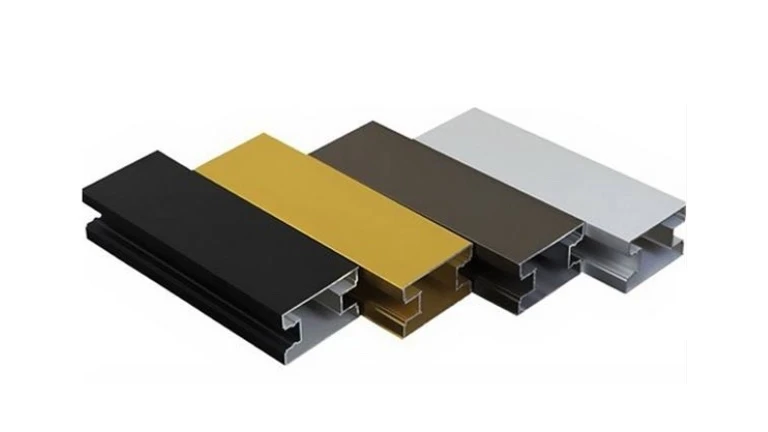

Порошковое покрытие Порошковая окраска предполагает нанесение равномерного слоя порошковой краски на алюминиевую поверхность с последующим нагревом для затвердевания краски в защитное и эстетичное покрытие.

Особенности:

- Обеспечивает толстое, ровное покрытие, устойчивое к коррозии, что делает его подходящим для влажной и соленой среды.

- Обеспечивает широкий спектр цветовых решений, идеально подходит для декоративных целей.

- Отличная износостойкость и ударопрочность; однако слишком толстые покрытия могут со временем потрескаться или отслоиться.

-

Электрофоретическое покрытие Электрофоретическое покрытие использует электрическое поле для равномерного нанесения частиц краски на алюминиевую поверхность, образуя плотный защитный слой.

Особенности:

- Создает ровное, плотное покрытие с превосходной коррозионной стойкостью по сравнению с обычной краской или порошковым покрытием.

- Предлагает гладкую отделку с глянцевым, прозрачным внешним видом, идеально подходящую для высококачественных алюминиевых изделий.

- Отличная адгезия и устойчивость к атмосферным воздействиям, подходит для наружного применения.

-

Полировка (механическая/химическая) Полировка удаляет неровности поверхности для достижения гладкой и блестящей поверхности механическим или химическим способом. Являясь в первую очередь эстетической процедурой, она может дополнять другие виды защитной обработки.

Особенности:

- Минимальное улучшение коррозионной стойкости, если не сочетать с дополнительными видами обработки, такими как анодирование или нанесение покрытий.

- В основном используется для повышения визуальной привлекательности.

-

Покрытие PVDF (фторуглеродное покрытие) На PVDF-покрытие наносится краска на основе фторуглеродной смолы, образуя высокопрочный слой с исключительной коррозионной и погодной стойкостью.

Особенности:

- Исключительная защита от коррозии и ультрафиолетового излучения, что делает его идеальным для использования в экстремально жестких условиях.

- Долговечные характеристики, особенно подходят для экстерьеров высотных зданий.

- Более высокая стоимость и требует точных процедур нанесения.

II. Сравнение коррозионной стойкости

В таблице ниже приведено сравнение коррозионной стойкости и других ключевых характеристик этих видов обработки поверхности:

| Метод лечения | Устойчивость к коррозии | Устойчивость к окислению | Устойчивость к погодным условиям | Подходящие области применения |

|---|---|---|---|---|

| Анодирование | ★★★★☆ | ★★★★★ | ★★★★☆ | Использование в помещениях и на открытом воздухе |

| Порошковое покрытие | ★★★★☆ | ★★★★☆ | ★★★★☆ | Влажная и соленая среда |

| Электрофоретическое покрытие | ★★★★★ | ★★★★★ | ★★★★☆ | Высокий класс и использование на открытом воздухе |

| Покрытие PVDF | ★★★★★ | ★★★★★ | ★★★★★ | Экстремальный климат и воздействие ультрафиолета |

| Полировка | ★★★☆☆ | ★★★☆☆ | ★★☆☆☆ | Декоративное использование в помещении |

III. Рекомендации для различных случаев использования

Украшение для помещений:

- Предпочтительные методы лечения: Анодирование, электрофоретическое покрытие.

- Эти методы обеспечивают высокую эстетическую ценность при хорошей коррозионной стойкости для сред с минимальным воздействием влаги или экстремальных температур.

Влажная и прибрежная среда:

- Предпочтительные методы лечения: Порошковое покрытие, покрытие PVDF.

- Эти технологии обеспечивают превосходную защиту от влаги и коррозии, вызываемой солью.

Фасады зданий и навесные стены:

- Предпочтительные методы лечения: Покрытие PVDF, электрофоретическое покрытие.

- Покрытия из ПВДФ отлично выдерживают экстремальные погодные условия и ультрафиолетовое излучение, а электрофоретические покрытия сочетают в себе эстетику и долговечность для применения в премиальных областях.

Промышленное применение:

- Предпочтительное лечение: Анодирование.

- Прочный оксидный слой, образующийся в результате анодирования, обеспечивает химическую и износостойкость, что делает его пригодным для использования в сложных промышленных условиях.

IV. Соображения, касающиеся стоимости и производительности

Выбор способа обработки поверхности часто является балансом между производительностью и стоимостью:

- Экономичные варианты: Анодирование и порошковое покрытие.

- Средний вариант: Электрофоретическое покрытие.

- Высокотехнологичный вариант: Покрытие PVDF (наилучшие характеристики для сложных условий эксплуатации).

Тщательно изучив условия коррозии, требования к долговечности и бюджетные ограничения, пользователи смогут выбрать метод обработки, который обеспечит оптимальную защиту и стоимость.

V. Резюме

Коррозия поверхности не только ставит под угрозу долговечность алюминиевых профилей, но и влияет на их эстетические и функциональные свойства. Методы обработки поверхности, такие как анодирование, порошковое покрытие, электрофоретическое покрытие и покрытие PVDF, обеспечивают различные уровни защиты от коррозии, атмосферных воздействий и ультрафиолетового излучения.

Для умеренной среды анодирование и электрофоретические покрытия предлагают отличную стоимость и сбалансированные характеристики. Порошковое покрытие предпочтительнее в районах с умеренной, но высокой влажностью. Для жестких условий эксплуатации на открытом воздухе или в промышленности покрытие PVDF является золотым стандартом, хотя и стоит дороже.

Понимая преимущества и ограничения каждого вида обработки поверхности, пользователи могут принимать взвешенные решения для обеспечения долговечных характеристик и внешнего вида алюминиевых профилей.

Алюминиевый профиль на заказ

Наш завод по экструзии алюминия, расположенный в Наньчане, провинция Цзянси, занимает обширную территорию в 30 000 квадратных метров, на которой работают более 120 квалифицированных специалистов.

Современные экструзионные линии

Располагая более чем 30 высокоточными экструзионными производственными линиями из Японии и Германии, мы обеспечиваем непревзойденное качество и эффективность.

Проектирование и обработка пресс-форм на заказ

Мы изготавливаем формы на заказ по эскизам или образцам, предоставляя прототипы для подтверждения соответствия точным спецификациям.

Комплексные методы обработки поверхности

Наши возможности по обработке поверхностей включают анодирование, гальваническое покрытие, пескоструйную обработку, порошковое покрытие, фторопластовую покраску и трансферную печать по дереву для повышения долговечности и эстетичности изделий.

Более двух десятилетий опыта

С 2013 года мы занимаемся производством алюминиевых профилей, накопив огромный опыт в изготовлении широкого спектра профилей для окон, дверей и различных промышленных применений.

Решения из алюминиевого профиля

В компании HTS Aluminium мы гордимся своей способностью поставлять алюминиевый профиль на заказ решения, отвечающие уникальным потребностям каждого клиента. Наши услуги по индивидуальному заказу основаны на глубоком понимании видения наших клиентов, которое мы воплощаем в жизнь, преобразуя чертежи или образцы в точные алюминиевые профили.

Процесс экструзии прецизионного алюминия

Наше современное производство оснащено передовыми экструзионными прессами и прецизионными режущими инструментами, что позволяет нам обрабатывать даже самые сложные профили с исключительной точностью. Наша команда квалифицированных технических специалистов обладает многолетним опытом работы в отрасли, гарантируя, что каждый экструдированный алюминиевый профиль соответствует самым высоким стандартам качества и точности.

Проектирование и изготовление пресс-форм

Мы в HTS Aluminium специализируемся на разработке и производстве пресс-форм по индивидуальным заказам на основе спецификаций клиентов. После создания формы мы проводим пробное производство и отправляем образцы нашим клиентам для подтверждения. Этот тщательный процесс гарантирует, что конечный продукт идеально соответствует ожиданиям наших клиентов.

Материал для экструдированного алюминия

Качество начинается с сырья, и в HTS Aluminium мы используем только самые качественные алюминиевые сплавы для наших экструзий. Наши профили обычно изготавливаются из стандартных для отрасли марок, каждая из которых обеспечивает баланс прочности, долговечности и коррозионной стойкости для удовлетворения различных требований.

5052: Обладает отличной коррозионной стойкостью, хорошей свариваемостью и умеренной и высокой прочностью. Это популярный выбор для морских и автомобильных применений.

Кремний (Si): 0,25% (максимум)

Железо (Fe): 0,40% (максимум)

Медь (Cu): 0,10% (максимум)

Марганец (Mn): 0,10% (максимум)

Магний (Mg): 2,2-2,8%

Хром (Cr): 0,15-0,35%

Цинк (Zn): 0,10% (максимум)

Остаток: Алюминий (Al)

6061: Универсальный сплав с хорошими механическими свойствами, свариваемостью и коррозионной стойкостью. Широко используется для изготовления конструкций и в автомобильной промышленности.

Кремний (Si): 0,40-0,80%

Железо (Fe): 0,70% (максимум)

Медь (Cu): 0,15-0,40%

Марганец (Mn): 0,15% (максимум)

Магний (Mg): 0,8-1,2%

Хром (Cr): 0,04-0,35%

Цинк (Zn): 0,25% (максимум)

Титан (Ti): 0,15% (максимум)

Остаток: Алюминий (Al)

6063: Этот сплав часто называют архитектурным, он имеет гладкую поверхность и обычно используется для изготовления оконных и дверных рам.

Кремний (Si): 0,20-0,60%

Железо (Fe): 0,35% (максимум)

Медь (Cu): 0,10% (максимум)

Марганец (Mn): 0,10% (максимум)

Магний (Mg): 0,45-0,90%

Хром (Cr): 0,10% (максимум)

Цинк (Zn): 0,10% (максимум)

Титан (Ti): 0,10% (максимум)

Остаток: Алюминий (Al)

7075: Один из самых прочных алюминиевых сплавов, основным легирующим элементом которого является цинк. Он используется в тех областях, где прочность имеет решающее значение, например, в аэрокосмической промышленности и военных компонентах.

Цинк (Zn): 5.1-6.1%

Магний (Mg): 2.1-2.9%

Медь (Cu): 1,2-2,0%

Хром (Cr): 0,18-0,28%

Кремний (Si): 0,40% (максимум)

Железо (Fe): 0,50% (максимум)

Марганец (Mn): 0,30% (максимум)

Титан (Ti): 0.20% (максимум)

Другие элементы: Каждый 0,05% (максимум), Всего 0,15% (максимум)

Остаток: Алюминий (Al)

Варианты термической обработки

Наши алюминиевые профили могут подвергаться различным видам термообработки для улучшения их свойств. От T5 до T6, мы подбираем процесс так, чтобы достичь желаемого уровня твердости, прочности и эластичности. Каждый вариант обработки призван раскрыть лучшие качества материала, гарантируя, что конечный продукт будет соответствовать требованиям его применения.

T5 Термообработка

Процесс: Охлажденные в процессе формования при повышенной температуре и затем искусственно состаренные.

Характеристики: Повышает прочность алюминия за счет ускорения процесса старения, в результате чего получается материал, обладающий умеренной прочностью и хорошей формуемостью.

Термическая обработка T6

Процесс: Термообработка в растворе и искусственное состаривание.

Характеристики: Обеспечивает значительное увеличение прочности по сравнению с T5 за счет изменения микроструктуры алюминия. В результате получается высокопрочный материал с хорошей обрабатываемостью и хорошей формуемостью.

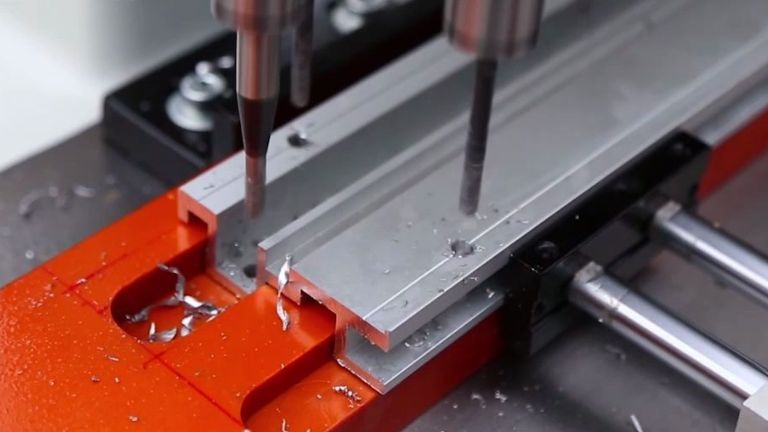

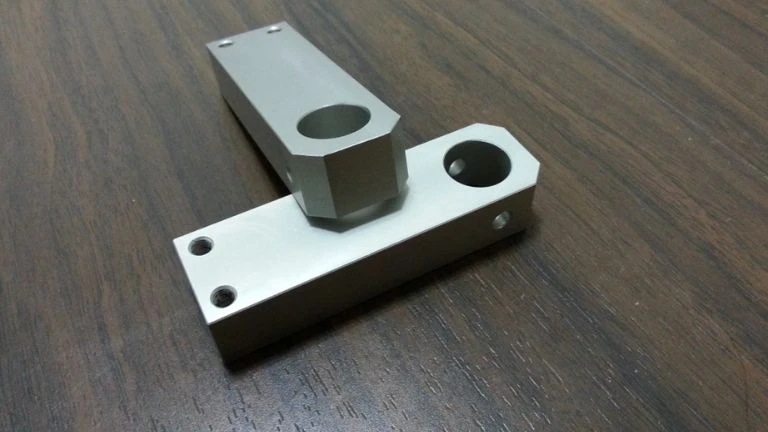

Процесс обработки после экструзии

На нашем заводе мы предлагаем широкий спектр услуг по механической обработке для повышения функциональности наших алюминиевых профилей. Наши возможности включают прецизионную резку для получения точной длины, перфорацию и нарезание резьбы для модификаций, а также прорези для совместимости компонентов. Мы также специализируемся на гибке и сварке для создания сложных узлов и прочных конструкций. Кроме того, наши услуги по сборке обеспечивают полную готовность компонентов к использованию.

Перфорация

Перфорирование предполагает приложение большого усилия для создания отверстий, углублений или других форм в алюминиевых профилях. Этот процесс необходим для создания вентиляционных отверстий, монтажных пазов или легких конструкций с равномерным рисунком.

Бурение

Сверление создает необходимые отверстия в алюминиевых профилях, позволяя крепить компоненты с помощью болтов или других крепежных элементов, что очень важно для модульных конструкций.

Резка

Прецизионная резка необходима для того, чтобы каждый алюминиевый профиль был обрезан в соответствии с точными спецификациями длины, что способствует идеальной подгонке при окончательной сборке.

Фрезерование

Фрезерование подразумевает удаление алюминиевого материала с помощью вращающихся фрез для получения желаемых форм и поверхностей. Этот процесс идеально подходит для создания пазов, канавок и сложных контуров, повышая функциональность и точность алюминиевых профилей.

Отвод

Нарезание резьбы добавляет резьбу в просверленные отверстия в алюминиевых профилях, обеспечивая надежное крепление болтов и винтов, что очень важно для сборки и обслуживания.

Эта техника придает алюминиевым профилям желаемые изгибы или углы, сохраняя целостность материала, и необходима как для архитектурных, так и для функциональных конструкций.

Сварка

Сварка соединяет несколько алюминиевых секций в единое целое, обеспечивая прочное соединение, необходимое для применения в конструкциях.

Сборка

Наши услуги по сборке включают стратегическое соединение различных компонентов с помощью болтов и других крепежных элементов для создания сложных узлов, обеспечивающих функциональность и структурную целостность.

Индивидуальный процесс экструзии алюминия

Компания HTS Aluminum Profiles специализируется на разработке решений в области алюминиевой экструзии, отвечающих вашим конкретным потребностям. Вот пошаговое руководство по нашему процессу изготовления на заказ:

Шаг 1: Первичная консультация

Ваш путь начинается с первичной консультации, на которой мы обсуждаем требования вашего проекта. Мы предлагаем вам поделиться своими концепциями дизайна, потребностями применения и любыми критическими параметрами, которым должен соответствовать алюминиевый профиль. Такой подход к сотрудничеству гарантирует, что мы полностью поймем ваше видение и цели.

Шаг 2: проектирование и дизайн

Используя наш обширный опыт в области экструзии алюминия, наши квалифицированные инженеры работают в тесном сотрудничестве с вами, чтобы доработать ваш проект. Мы учитываем такие факторы, как марка алюминиевого сплава, температура и механические свойства, необходимые для вашего применения. Наша команда использует передовое программное обеспечение CAD для создания точных технических чертежей и 3D-моделей предлагаемого профиля.

Шаг 3: Изготовление штампов

После завершения разработки проекта мы приступаем к изготовлению экструзионных матриц. Наш прецизионный процесс изготовления штампов гарантирует, что конечный профиль будет соответствовать вашим спецификациям с высокой точностью. Мы используем самые современные станки с ЧПУ для изготовления штампов, которые выдерживают жесткие условия экструзии, сохраняя при этом жесткие допуски.

Шаг 4: Экструзия алюминия

Когда фильеры готовы, начинается собственно процесс экструзии. Мы выбираем подходящий алюминиевый сплав и нагреваем его до точной температуры экструзии. Затем нагретая заготовка продавливается через фильеру для создания индивидуального профиля. Наши экструзионные прессы весом от 600 до 3600 тонн способны производить широкий диапазон размеров и форм профилей.

Шаг 5: Обработка поверхности и отделка

После экструзии профили подвергаются различным видам обработки поверхности в соответствии с вашими требованиями. К ним относятся анодирование, гальваническое покрытие, пескоструйная обработка, порошковое покрытие, фторопластовая покраска и трансферная печать по дереву. Эти процессы повышают долговечность, коррозионную стойкость и эстетическую привлекательность профилей.

Шаг 6: Обеспечение качества

Качество лежит в основе всего, что мы делаем. Каждый алюминиевый профиль, изготовленный на заказ, проходит строгую проверку качества, чтобы гарантировать его соответствие стандартам ISO и нашим европейским сертификатам качества. Мы проводим проверки размеров, механические испытания и оценку качества поверхности, чтобы гарантировать, что ваши профили будут поставлены без дефектов.

Шаг 7: Упаковка и доставка

После прохождения всех проверок качества алюминиевые профили тщательно упаковываются, чтобы предотвратить любые повреждения во время транспортировки. Мы используем надежные упаковочные материалы и методы, соответствующие размерам профилей и вашим предпочтениям по доставке. Затем наша команда логистов обеспечивает безопасную и своевременную доставку алюминиевых профилей в указанное вами место.

Шаг 8: Послепродажная поддержка

Наша забота о вашем удовлетворении выходит за рамки поставки. Мы предлагаем всестороннюю послепродажную поддержку для решения любых проблем или дополнительных требований, которые могут у вас возникнуть. Наша служба поддержки клиентов всегда готова помочь вам с любыми вопросами или отзывами.

Сотрудничайте с нами

Мы стремимся поставлять прецизионные алюминиевые профили, отвечающие самым высоким стандартам качества. От первоначального проектирования до окончательной поставки мы обеспечиваем бесперебойную и индивидуальную работу, гарантируя, что ваши индивидуальные алюминиевые решения будут изготовлены эффективно и удовлетворят вас.

Сделайте следующий шаг в своем проекте и свяжитесь с нами для консультации по вашим потребностям в алюминиевой экструзии.