Экструзия анодированных алюминиевых профилей на заказ

После экструзии, алюминиевые профили часто подвергаются поверхностной обработке, одним из распространенных методов которой является анодирование. Этот процесс не только улучшает внешний вид алюминия, но и значительно повышает его функциональные свойства. Вот основные преимущества:

Устойчивость к коррозии: Образует прочный оксидный слой, защищающий от влаги и химических веществ.

Износостойкость: Повышает твердость поверхности, снижая восприимчивость к царапинам и истиранию.

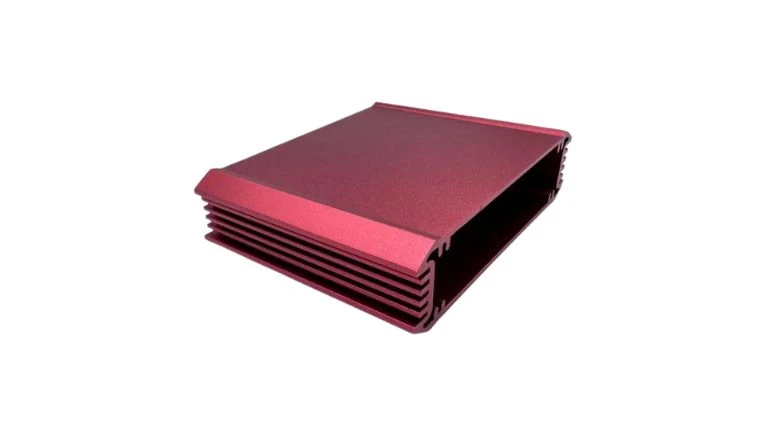

Разнообразие отделок: Позволяет использовать различные цветовые красители, повышая эстетическую привлекательность и обеспечивая устойчивость к УФ-излучению.

Простота обслуживания: Создает поверхности, которые легче чистить и обслуживать.

Экологичность: Производит минимум отходов и избегает вредных

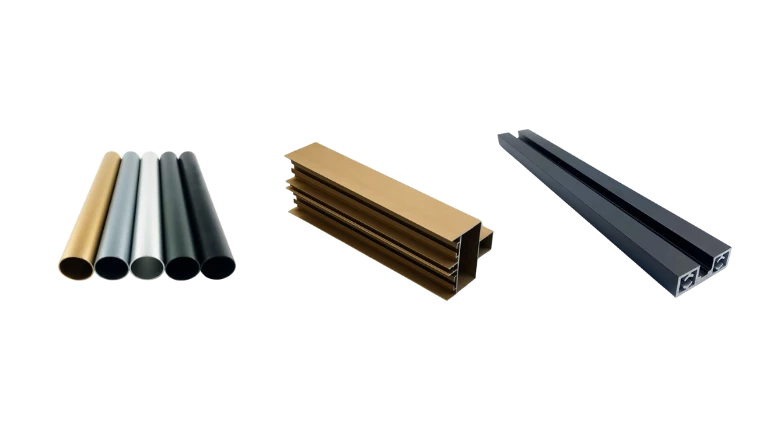

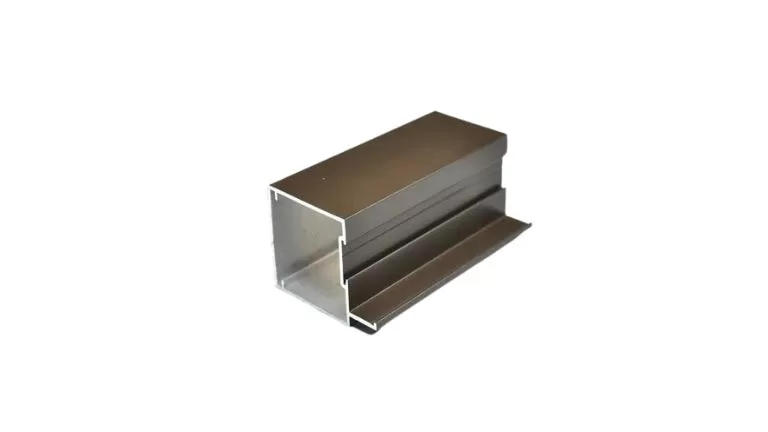

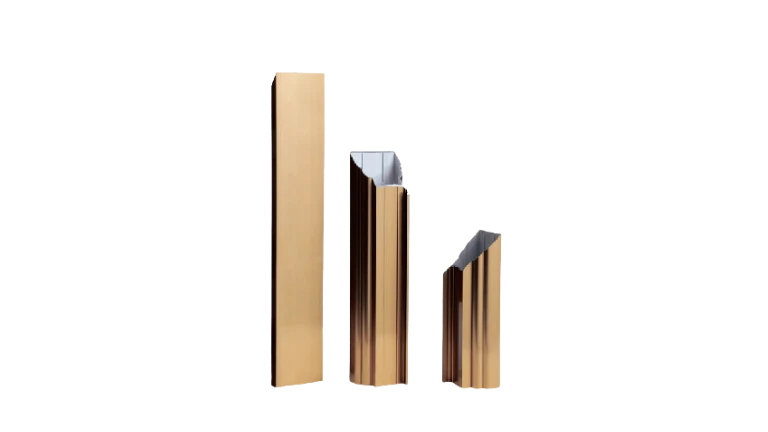

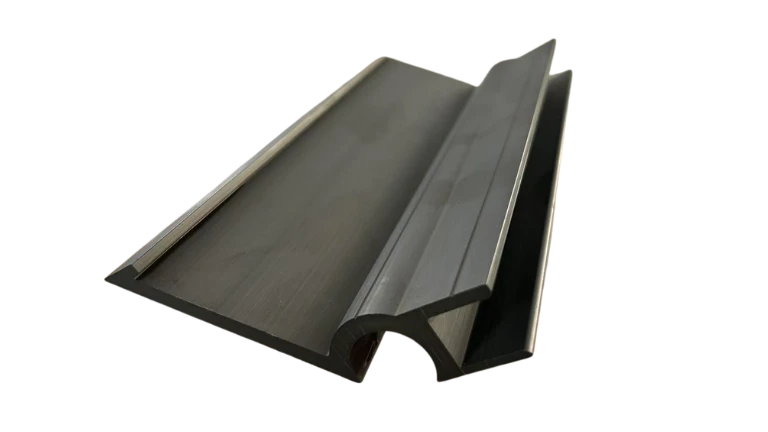

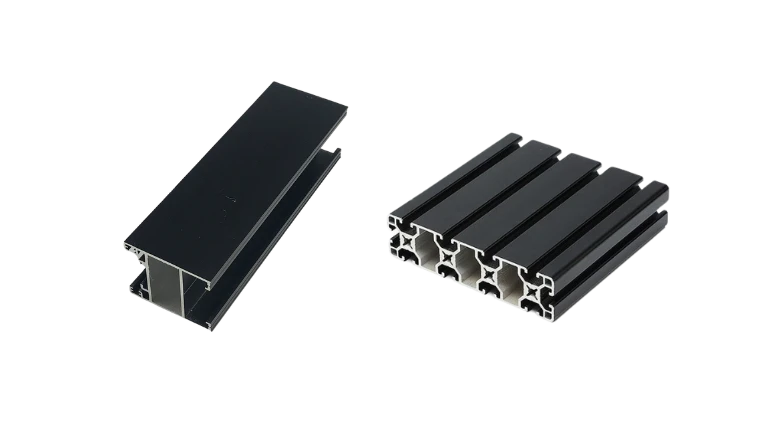

Алюминиевые профили с цветной анодированной отделкой

Анодирование алюминиевых экструзий создает защитный оксидный слой, который может быть окрашен в различные цвета. Окончательный цвет зависит от сплава алюминия и используемого метода анодирования. Среди распространенных цветов - серебристый, серый, черный, бронзовый и даже более яркие оттенки. Некоторые сплавы, например серия 6xxx, дают устойчивые и качественные цвета, в то время как другие, например серии 2xxx или 7xxx, могут давать специфические оттенки, например желтый или серый. Метод окрашивания - например, погружное крашение или электролитическое - также влияет на долговечность и светостойкость цвета.

Анодирование серной кислотой

Сернокислотное анодирование - самый популярный и широко распространенный процесс анодирования. Благодаря использованию серной кислоты в качестве электролита в алюминии эффективно создается высокопористая структура. Эта пористость позволяет материалу легче впитывать различные органические и неорганические красители. В результате сернокислотное анодирование позволяет получить широкий спектр цветов, что делает его пригодным не только для защиты алюминиевых сплавов от коррозии и окисления в окружающей среде, но и для декоративных целей. Оксидная пленка, образующаяся при сернокислотном анодировании, обычно толще, чем при анодировании типа I, и составляет примерно от 2,5 мкм до 25 мкм. Этот процесс применим практически во всех отраслях промышленности благодаря своей универсальности.

- Изменчивость цвета: Способны создавать широкий спектр цветов, поглощая различные органические и неорганические красители.

- Толщина пленки: Образует оксидную пленку размером от 2,5 мкм до 25 мкм.

- Защита от коррозии: Обеспечивает эффективную защиту от коррозии и окисления в окружающей среде.

- Декоративное использование: Подходит как для защитных, так и для декоративных целей благодаря способности генерировать различные цвета.

- Пористая структура: Создает пористый оксидный слой, который улучшает впитывание и сцепление красителя.

- Применимость в промышленности: Применяется практически во всех отраслях промышленности благодаря своей универсальности и эффективности.

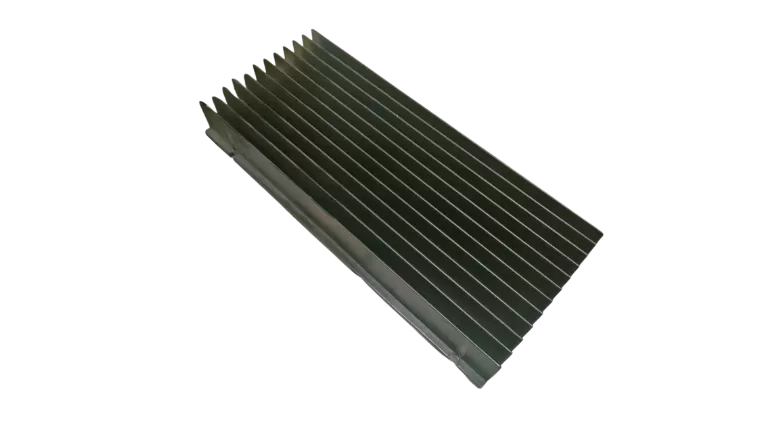

Твердое анодирование

Твердое анодирование используется для алюминиевых деталей, требующих высокой износостойкости или более толстых, твердых и прочных покрытий в коррозионных средах. Оно особенно подходит для применения в условиях, требующих длительной атмосферостойкости (эквивалентно 30 годам или 30 дням испытаний в соляном тумане) и повышенной электроизоляции. Обычно используется в промышленных компонентах, аэрокосмических деталях и на открытом воздухе. навесные стеныкоторые отличаются повышенной прочностью и защитой от неблагоприятных факторов окружающей среды.

- Износостойкость: Обеспечивает высокую износостойкость и долговечность.

- Толщина пленки: Создает более толстую оксидную пленку, обычно от 25 мкм до 150 мкм.

- Защита от коррозии: Обеспечивает превосходную защиту от коррозии.

- Электрическая изоляция: Улучшает электроизоляционные свойства.

- Использование для ремонта: Подходит для ремонта изношенных или неправильно обработанных деталей.

- Цветовые оттенки: Зависит от типа сплава:

- Серия 2000: Зеленовато-серый

- Серия 3000: Светло-серый

- Серия 5000: Темно-серый

- Серия 6000: Темно-серый

- Серия 7000: Желтовато-зеленый

- Рекомендуемые цвета: Преимущественно черный, дополнительные опции - темно-бордовый и темно-синий.

Степень алюминия влияет на цвет анодирования

Различные марки алюминия по-разному влияют на качество и цвет анодированного алюминия:

Сплавы серии 2xxx

Из-за высокого содержания меди анодированный слой на этих сплавах мягче и менее устойчив к коррозии по сравнению с другими сплавами. Кроме того, анодированный алюминий серии 2xxx склонен к отслаиванию при контакте с резиной.

Сплавы серии 3xxx

Эти сплавы с высоким содержанием марганца позволяют получать анодированный алюминий серебристого, серого или коричневого цвета.

Сплавы серии 4xxx

Эта серия используется в основном для сварки, а не для анодирования, и реже применяется для анодирования.

Сплавы серии 5xxx

Сплав 5052 при анодировании дает желтый оттенок, а сплав 5005 - серый или коричневый. Разница в цвете в основном обусловлена содержанием железа и магния.

Сплавы серии 6xxx

Эта серия демонстрирует отличные характеристики анодирования, обеспечивая превосходное качество цвета и текстуры.

Сплавы серии 7xxx

Прозрачное анодирование алюминия серии 7xxx выявляет коричневые или серые оттенки. Эти сплавы обычно анодируются в серый, сине-серый и коричнево-черный цвета.

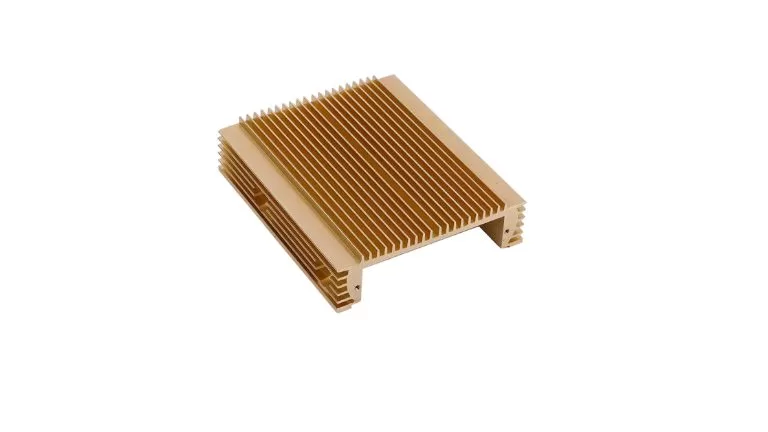

Черный анодированный алюминий может быть получен как путем стандартного анодирования (тип II), так и путем твердого анодирования (тип III). Стандартное анодирование дает более тонкий слой (5-25 микрон) и идеально подходит для декоративных применений, таких как архитектурная отделка и электронные корпуса. Твердое анодирование создает более толстый и прочный слой (25-100 микрон), что делает его пригодным для использования в промышленных условиях и при высокой степени износа. Выбор между этими двумя методами зависит от конкретных требований к долговечности, стоимости и эстетических предпочтений. Оба метода обеспечивают гладкий, современный внешний вид и повышают устойчивость материала к износу и коррозии.

Принципы процесса анодирования алюминия

Процесс анодирования алюминия - это, по сути, реакция в электролитической ячейке. Три основных компонента этой электрохимической реакции - внешний источник питания, раствор электролита, а также катодный и анодный электроды. Процесс включает в себя прохождение электрического тока через раствор электролита, что вызывает реакции восстановления и окисления на катоде и аноде соответственно. В данной установке защищаемый алюминиевый сплав служит анодом. В промышленности катод часто изготавливается из нержавеющей стали 316, но также могут использоваться графит или свинец. В зависимости от типа и требований к анодированию могут использоваться такие электролиты, как серная, хромовая, щавелевая, фосфорная и некоторые органические кислоты.

Химические реакции на аноде и катоде протекают следующим образом:

Анод: 2Al + 3H2O = Al2O3 + 6H+ + 6e-

Катод: 6H++6e→3H2

Общая реакция: 2Al+3H2O→Al2O3+3H2

Пленка оксида алюминия, образующаяся при анодировании, представляет собой плотную пористую структуру. Крашение предполагает пропитку пористого оксидного слоя красителями (солями металлов, органическими красителями и т. д.) для придания алюминиевой поверхности желаемого цвета и блеска. Твердость пленки оксида алюминия значительно выше, чем у алюминиевой подложки. Эта оксидная пленка изолирует металлическую подложку от окружающей среды (воздуха, морской воды и т.д.), предотвращая окисление и коррозию металлического корпуса. Кроме того, она повышает износостойкость и долговечность металла.

Виды анодирования алюминиевых профилей

Анодирование алюминиевого профиля включает в себя различные методы, наиболее распространенными из которых являются:

Сернокислотное анодирование (тип II):

- Создает тонкий, универсальный оксидный слой.

- Может быть окрашена в различные цвета.

- Подходит для декоративных применений, таких как архитектурная отделка и электронные корпуса.

Твердое анодирование (тип III):

- Создает более толстый и прочный оксидный слой.

- Идеально подходит для высокой износостойкости.

- Широко используется в промышленности и аэрокосмической отрасли.

Анодирование хромовой кислотой:

- Создает тонкий оксидный слой.

- Наносит минимальный ущерб субстрату.

- Часто используется в областях, требующих высокого уровня целостности поверхности.

Анодирование борной кислотой:

- Обеспечивает отличную электроизоляцию.

- Обладает хорошей коррозионной стойкостью.

- Используется в средах, где электрические свойства имеют решающее значение.

Промышленный рабочий процесс анодирования алюминия

Стойки - Очистка - Травление - Химическая полировка - Анодирование - Окрашивание - Герметизация - Сушка

Такелаж: Детали подвешиваются на стойках, которые проводят электричество к деталям и погружают их в растворы кислот, щелочей и солей металлов. Стойки обычно изготавливаются из титановых сплавов.

Очистка: Детали погружаются в кислотные или щелочные растворы для удаления масла, жира и других загрязнений, которые могут повлиять на результат анодирования.

Травление: Детали погружаются в кислотный раствор, чтобы удалить тонкий поверхностный слой, устранить первоначальный оксидный слой и создать равномерное матовое покрытие. Продолжительность этого этапа влияет на размеры детали и должна строго контролироваться для прецизионных алюминиевых деталей.

Химическая полировка: Этот этап применяется в основном для деталей, требующих яркой отделки. Обычно используется смесь ангидридов трех кислот. Этот этап можно пропустить для деталей, требующих матовой отделки.

Анодирование: Детали погружаются в раствор серной кислоты, после чего подается электрический ток для формирования на поверхности пористого слоя оксида алюминия.

Раскраска: При анодировании типа II детали погружаются в ванну с красителем. Краситель адсорбируется на поверхности пористого анодированного слоя. Полученный цвет зависит от типа и химических свойств красителя. Погружное окрашивание является экономически эффективным и позволяет производителям наносить различные цвета на алюминиевые детали, что делает анодирование типа II самым популярным процессом анодирования алюминия.

Уплотнение: После анодирования и окрашивания детали погружают в ионизированную или дистиллированную воду, чтобы запечатать пористый оксидный слой. Обычные методы герметизации включают герметизацию горячей водой, добавление солей металлов, таких как никель, магний или кобальт, в воду средней температуры и герметизацию водой комнатной температуры, содержащей соли металлов, таких как фторид никеля. Запечатанный оксидный слой становится более прочным, гладким и долговечным.

Сушка: Наконец, детали высушиваются для завершения процесса анодирования.

Окрашивание и светостойкость алюминия

Существует четыре метода окрашивания анодированных алюминиевых деталей: окрашивание погружением, электролитическое окрашивание, интегральное окрашивание и интерференционное окрашивание. Согласно Википедии, "Светостойкость - это свойство красителя, такого как краска или пигмент, которое характеризует его устойчивость к выцветанию под воздействием света". Проще говоря, светостойкие или устойчивые к ультрафиолету цвета - это те, которые не выцветают легко.

Погружное крашение

Наиболее распространенным методом окрашивания деталей из анодированного алюминия является погружное окрашивание. Анодированные алюминиевые детали погружаются в ванну с органическими красителями. Доступны различные цвета, но они не очень светостойкие. Даже черный анодированный алюминий, полученный методом погружного окрашивания, со временем может потускнеть до коричневого цвета.

Электролитическое окрашивание

После анодирования металл погружают в ванну, содержащую неорганические соли металлов, и подают электрический ток для встраивания солей металлов в основание пор. Этот метод не характерен для анодирования типа II, поскольку для окрашивания требуется электрический ток. Выбор цветов ограничен теми солями металлов, которые подходят для этого процесса, такими как шампань, бронза, черный, медный и бордовый. Неорганические "красители" делают цвета светостойкими, подходящими для изделий, находящихся на открытом воздухе.

Интегральная раскраска

В начале 1960-х годов компания Alcoa запатентовала процесс Duranodic для интегрального цветного анодирования. Со временем появилось больше методов анодирования и окрашивания, и процесс Duranodic стал известен как "интегральное окрашивание", то есть анодирование и окрашивание объединены в один процесс.

Электролит, используемый в этом процессе, представляет собой смесь серной кислоты, органических кислот и солей металлов. Поскольку "красители" здесь используются неорганические, получаемые цвета светостойкие, но ограничиваются шампанским, бронзой, черным и серым.

Этот метод, возможно, является самым дорогим для окрашивания анодированного алюминия из-за более высокого потребления энергии. Покрытие получается более твердым, чем при электролитическом окрашивании, но это также означает, что оно более склонно к растрескиванию.

Хотя некоторые производители архитектурного алюминия все еще используют этот процесс, многие переходят на альтернативные методы.

Раскраска с помехами

Интерференционная раскраска использует принцип оптической интерференции для получения различных цветов. Свет ведет себя как волна, и когда две световые волны встречаются, они могут либо усиливать, либо гасить друг друга. Это явление известно как оптическая интерференция.

На тонкой масляной пленке, плавающей на воде, мы можем наблюдать цвета радуги, которые возникают в результате интерференции света, отраженного от поверхности раздела вода-масло и поверхности масляной пленки. Поскольку толщина масляной пленки не контролируется, интерференция двух отраженных лучей также не контролируется, что приводит к появлению случайных цветов радуги.

В процессе анодирования алюминия желаемые цвета могут быть получены путем нанесения слоя металла (обычно олова) контролируемой толщины на основание пористой структуры. Две отражающие поверхности - это алюминиевая подложка и верхняя поверхность осажденного металла. Толщина осажденного слоя металла меняется от тонкого к толстому, а интерференционные цвета переходят от синего, зеленого и желтого к красному. Когда толщина слоя превышает определенное значение, явление оптической интерференции исчезает, и цвет становится бронзовым. Анодированные алюминиевые детали с интерференционной окраской обладают интересной особенностью: цвет меняется при взгляде под разными углами, а сами цвета являются светостойкими.

Этот процесс окрашивания требует изменения структуры пористого слоя и расширения зазоров в основании пор для получения эффекта интерференции. В практическом применении процесс анодирования фосфорной кислотой добавляется после ванны анодирования серной кислотой, и ток должен быть точно контролируемым.

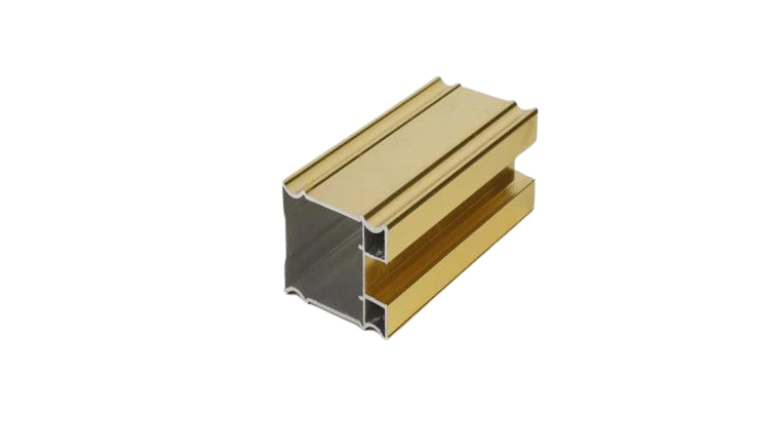

Алюминиевый профиль на заказ

Наш завод по экструзии алюминия, расположенный в Наньчане, провинция Цзянси, занимает обширную территорию в 30 000 квадратных метров, на которой работают более 120 квалифицированных специалистов.

Современные экструзионные линии

Располагая более чем 30 высокоточными экструзионными производственными линиями из Японии и Германии, мы обеспечиваем непревзойденное качество и эффективность.

Проектирование и обработка пресс-форм на заказ

Мы изготавливаем формы на заказ по эскизам или образцам, предоставляя прототипы для подтверждения соответствия точным спецификациям.

Комплексные методы обработки поверхности

Наши возможности по обработке поверхностей включают анодирование, гальваническое покрытие, пескоструйную обработку, порошковое покрытие, фторопластовую покраску и трансферную печать по дереву для повышения долговечности и эстетичности изделий.

Более двух десятилетий опыта

С 2013 года мы занимаемся производством алюминиевых профилей, накопив огромный опыт в изготовлении широкого спектра профилей для окон, дверей и различных промышленных применений.

Нестандартное решение для алюминиевых профилей

Компания HTS Aluminium гордится своей способностью создавать индивидуальные решения на основе алюминиевых профилей, отвечающие уникальным потребностям каждого клиента. Наши услуги по индивидуальному заказу основаны на глубоком понимании видения наших клиентов, которое мы воплощаем в жизнь, преобразуя чертежи или образцы в точные алюминиевые профили.

Процесс экструзии прецизионного алюминия

Наше современное производство оснащено передовыми экструзионными прессами и прецизионными режущими инструментами, что позволяет нам обрабатывать даже самые сложные профили с исключительной точностью. Наша команда квалифицированных технических специалистов обладает многолетним опытом работы в отрасли, гарантируя, что каждый экструдированный алюминиевый профиль соответствует самым высоким стандартам качества и точности.

Проектирование и изготовление пресс-форм

Мы в HTS Aluminium специализируемся на разработке и производстве пресс-форм по индивидуальным заказам на основе спецификаций клиентов. После создания формы мы проводим пробное производство и отправляем образцы нашим клиентам для подтверждения. Этот тщательный процесс гарантирует, что конечный продукт идеально соответствует ожиданиям наших клиентов.

Материал для экструдированного алюминия

Качество начинается с сырья, и в HTS Aluminium мы используем только самые качественные алюминиевые сплавы для наших экструзий. Наши профили обычно изготавливаются из стандартных для отрасли марок, каждая из которых обеспечивает баланс прочности, долговечности и коррозионной стойкости для удовлетворения различных требований.

5052: Обладает отличной коррозионной стойкостью, хорошей свариваемостью и умеренной и высокой прочностью. Это популярный выбор для морских и автомобильных применений.

Кремний (Si): 0,25% (максимум)

Железо (Fe): 0,40% (максимум)

Медь (Cu): 0,10% (максимум)

Марганец (Mn): 0,10% (максимум)

Магний (Mg): 2,2-2,8%

Хром (Cr): 0,15-0,35%

Цинк (Zn): 0,10% (максимум)

Остаток: Алюминий (Al)

6061: Универсальный сплав с хорошими механическими свойствами, свариваемостью и коррозионной стойкостью. Широко используется для изготовления конструкций и в автомобильной промышленности.

Кремний (Si): 0,40-0,80%

Железо (Fe): 0,70% (максимум)

Медь (Cu): 0,15-0,40%

Марганец (Mn): 0,15% (максимум)

Магний (Mg): 0,8-1,2%

Хром (Cr): 0,04-0,35%

Цинк (Zn): 0,25% (максимум)

Титан (Ti): 0,15% (максимум)

Остаток: Алюминий (Al)

6063: Этот сплав часто называют архитектурным, он имеет гладкую поверхность и обычно используется для изготовления оконных и дверных рам.

Кремний (Si): 0,20-0,60%

Железо (Fe): 0,35% (максимум)

Медь (Cu): 0,10% (максимум)

Марганец (Mn): 0,10% (максимум)

Магний (Mg): 0,45-0,90%

Хром (Cr): 0,10% (максимум)

Цинк (Zn): 0,10% (максимум)

Титан (Ti): 0,10% (максимум)

Остаток: Алюминий (Al)

7075: Один из самых прочных алюминиевых сплавов, основным легирующим элементом которого является цинк. Он используется в тех областях, где прочность имеет решающее значение, например, в аэрокосмической промышленности и военных компонентах.

Цинк (Zn): 5.1-6.1%

Магний (Mg): 2.1-2.9%

Медь (Cu): 1,2-2,0%

Хром (Cr): 0,18-0,28%

Кремний (Si): 0,40% (максимум)

Железо (Fe): 0,50% (максимум)

Марганец (Mn): 0,30% (максимум)

Титан (Ti): 0.20% (максимум)

Другие элементы: Каждый 0,05% (максимум), Всего 0,15% (максимум)

Остаток: Алюминий (Al)

Варианты термической обработки

Наши алюминиевые профили могут подвергаться различным видам термообработки для улучшения их свойств. От T5 до T6, мы подбираем процесс так, чтобы достичь желаемого уровня твердости, прочности и эластичности. Каждый вариант обработки призван раскрыть лучшие качества материала, гарантируя, что конечный продукт будет соответствовать требованиям его применения.

T5 Термообработка

Процесс: Охлажденные в процессе формования при повышенной температуре и затем искусственно состаренные.

Характеристики: Повышает прочность алюминия за счет ускорения процесса старения, в результате чего получается материал, обладающий умеренной прочностью и хорошей формуемостью.

Термическая обработка T6

Процесс: Термообработка в растворе и искусственное состаривание.

Характеристики: Обеспечивает значительное увеличение прочности по сравнению с T5 за счет изменения микроструктуры алюминия. В результате получается высокопрочный материал с хорошей обрабатываемостью и хорошей формуемостью.

Индивидуальный процесс экструзии алюминия

Компания HTS Aluminum Profiles специализируется на разработке решений в области алюминиевой экструзии, отвечающих вашим конкретным потребностям. Вот пошаговое руководство по нашему процессу изготовления на заказ:

Шаг 1: Первичная консультация

Ваш путь начинается с первичной консультации, на которой мы обсуждаем требования вашего проекта. Мы предлагаем вам поделиться своими концепциями дизайна, потребностями применения и любыми критическими параметрами, которым должен соответствовать алюминиевый профиль. Такой подход к сотрудничеству гарантирует, что мы полностью поймем ваше видение и цели.

Шаг 2: проектирование и дизайн

Используя наш обширный опыт в области экструзии алюминия, наши квалифицированные инженеры работают в тесном сотрудничестве с вами, чтобы доработать ваш проект. Мы учитываем такие факторы, как марка алюминиевого сплава, температура и механические свойства, необходимые для вашего применения. Наша команда использует передовое программное обеспечение CAD для создания точных технических чертежей и 3D-моделей предлагаемого профиля.

Шаг 3: Изготовление штампов

После завершения разработки проекта мы приступаем к изготовлению экструзионных матриц. Наш прецизионный процесс изготовления штампов гарантирует, что конечный профиль будет соответствовать вашим спецификациям с высокой точностью. Мы используем самые современные станки с ЧПУ для изготовления штампов, которые выдерживают жесткие условия экструзии, сохраняя при этом жесткие допуски.

Шаг 4: Экструзия алюминия

Когда фильеры готовы, начинается собственно процесс экструзии. Мы выбираем подходящий алюминиевый сплав и нагреваем его до точной температуры экструзии. Затем нагретая заготовка продавливается через фильеру для создания индивидуального профиля. Наши экструзионные прессы весом от 600 до 3600 тонн способны производить широкий диапазон размеров и форм профилей.

Шаг 5: Обработка поверхности и отделка

После экструзии профили подвергаются различным видам обработки поверхности в соответствии с вашими требованиями. К ним относятся анодирование, гальваническое покрытие, пескоструйная обработка, порошковое покрытие, фторопластовая покраска и трансферная печать по дереву. Эти процессы повышают долговечность, коррозионную стойкость и эстетическую привлекательность профилей.

Шаг 6: Обеспечение качества

Качество лежит в основе всего, что мы делаем. Каждый алюминиевый профиль, изготовленный на заказ, проходит строгую проверку качества, чтобы гарантировать его соответствие стандартам ISO и нашим европейским сертификатам качества. Мы проводим проверки размеров, механические испытания и оценку качества поверхности, чтобы гарантировать, что ваши профили будут поставлены без дефектов.

Шаг 7: Упаковка и доставка

После прохождения всех проверок качества алюминиевые профили тщательно упаковываются, чтобы предотвратить любые повреждения во время транспортировки. Мы используем надежные упаковочные материалы и методы, соответствующие размерам профилей и вашим предпочтениям по доставке. Затем наша команда логистов обеспечивает безопасную и своевременную доставку алюминиевых профилей в указанное вами место.

Шаг 8: Послепродажная поддержка

Наша забота о вашем удовлетворении выходит за рамки поставки. Мы предлагаем всестороннюю послепродажную поддержку для решения любых проблем или дополнительных требований, которые могут у вас возникнуть. Наша служба поддержки клиентов всегда готова помочь вам с любыми вопросами или отзывами.

Сотрудничайте с нами

Мы стремимся поставлять прецизионные алюминиевые профили, отвечающие самым высоким стандартам качества. От первоначального проектирования до окончательной поставки мы обеспечиваем бесперебойную и индивидуальную работу, гарантируя, что ваши индивидуальные алюминиевые решения будут изготовлены эффективно и удовлетворят вас.

Сделайте следующий шаг в своем проекте и свяжитесь с нами для консультации по вашим потребностям в алюминиевой экструзии.