L'aluminium rouille-t-il ou se corrode-t-il ?

Dans la science moderne des matériaux, la durabilité et la longévité des métaux sont cruciales. Une question fréquente est de savoir si l'aluminium, un métal polyvalent, peut rouiller. La réponse est non : l'aluminium ne rouille pas comme le fer. Au contraire, il forme une couche d'oxyde protectrice qui empêche toute corrosion ultérieure.

Rouille et corrosion

La rouille et la corrosion, bien que souvent utilisées de manière interchangeable, représentent des phénomènes distincts. La "rouille" fait spécifiquement référence à l'oxydation du fer ou de l'acier, qui produit de l'oxyde de fer, un dépôt croûteux rouge ou brun. En revanche, la "corrosion" est un terme plus large qui englobe la détérioration de n'importe quel métal en raison d'une réaction chimique avec son environnement. L'aluminium ne rouille pas, car il ne contient pas de fer, mais il n'est pas à l'abri de la corrosion. La corrosion de l'aluminium se manifeste différemment et dans diverses conditions.

Réaction de l'aluminium avec l'air et l'oxygène

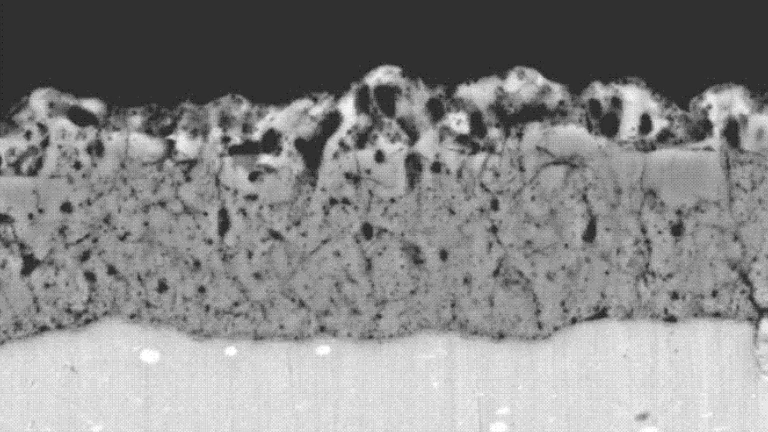

L'aluminium est largement utilisé dans les applications extérieures telles que fenêtres, murs-rideaux, clôtureset les tôles de toiture en raison de son exceptionnelle résistance à la corrosion. Cette résistance est due à sa réaction avec l'oxygène. Lorsque l'aluminium est exposé à l'air, il forme rapidement une fine couche adhérente d'oxyde d'aluminium (Al₂O₃). Cette couche d'oxyde agit comme une barrière protectrice, empêchant l'oxydation du métal sous-jacent. Contrairement à la rouille sur le fer, qui s'écaille et expose le métal frais à la corrosion, la couche d'oxyde d'aluminium est stable, non poreuse et ne se détache pas. Par conséquent, l'aluminium conserve son intégrité et son aspect dans des conditions atmosphériques normales, ce qui en fait un matériau idéal pour une utilisation en extérieur.

Impact des environnements humides sur l'aluminium

Dans les environnements humides, l'aluminium forme plus rapidement une couche d'oxyde protectrice. Cependant, une exposition prolongée à l'humidité, en particulier avec des impuretés telles que des sels, peut provoquer une corrosion par piqûres - de petits trous localisés qui peuvent affaiblir le métal au fil du temps. Pour y remédier, des revêtements protecteurs, un entretien régulier et des alliages d'aluminium résistants à la corrosion sont des solutions efficaces.

Interaction avec les acides et les alcalis

La résistance de l'aluminium aux produits chimiques varie. Il est très réactif aux acides et aux bases fortes, qui peuvent rompre la couche d'oxyde protectrice et provoquer une corrosion importante. Par exemple, l'aluminium se dissout facilement dans l'acide chlorhydrique (HCl) et l'hydroxyde de sodium (NaOH), ce qui entraîne une dégradation rapide. En revanche, il résiste très bien aux acides faibles comme l'acide citrique. L'environnement chimique est donc crucial lors de l'utilisation de l'aluminium.

Exposition à l'eau de mer

L'eau de mer représente un défi important pour l'aluminium en raison de sa teneur élevée en chlorure, qui favorise la corrosion. Les chlorures peuvent perturber la couche d'oxyde protectrice, ce qui entraîne des problèmes localisés tels que la corrosion par piqûres et la corrosion intergranulaire. Pour les applications marines, telles que la construction navale, il est essentiel d'utiliser des alliages d'aluminium qui présentent une résistance accrue aux environnements marins. Les alliages comme le 5083 et le 6061, qui contiennent des éléments comme le magnésium et le silicium, sont bien adaptés à cette fin en raison de leur résistance supérieure à la corrosion.

Alliages d'aluminium Résistance à la corrosion

L'aluminium présente une bonne résistance intrinsèque à la corrosion grâce à une fine couche d'oxyde protectrice qui se forme naturellement lorsqu'il est exposé à l'air. Cependant, l'alliage de l'aluminium avec d'autres métaux peut altérer sa résistance à la corrosion. La série 5xxx, connue pour sa forte teneur en magnésium, est souvent préférée pour les applications nécessitant une excellente résistance à la corrosion, en particulier dans les environnements marins. En revanche, la série 7xxx, malgré sa résistance élevée, est plus sensible à la corrosion et n'est généralement utilisée que lorsque sa résistance l'emporte sur les risques de corrosion, avec des mesures de protection en place.

Série 1xxx (aluminium pur non allié - par exemple, 1100, 1200)

- Composition: Environ 99% aluminium.

- Résistance à la corrosion: Excellent grâce à la grande pureté de l'aluminium. Cependant, sa résistance est relativement faible par rapport aux versions alliées.

- Applications courantes: Équipement de traitement chimique, applications électriques et certains composants de l'industrie alimentaire.

Série 2xxx (alliages de cuivre - par exemple, 2024)

- Composition: Principalement l'aluminium et le cuivre.

- Résistance à la corrosion: Moins résistant aux environnements corrosifs, particulièrement sensible à la corrosion intergranulaire. Nécessite souvent des revêtements ou des traitements de protection.

- Applications courantes: Applications aérospatiales et militaires où la résistance est essentielle et où des mesures de protection contre la corrosion peuvent être prises.

Série 3xxx (alliages de manganèse - par exemple, 3003)

- Composition: Aluminium et manganèse.

- Résistance à la corrosion: Bonne résistance aux environnements corrosifs ; meilleure que l'aluminium pur mais moins bonne que la série 5xxx.

- Applications courantes: Tôles de toiture, canettes de boisson et ustensiles de cuisine.

Série 5xxx (alliages de magnésium - par exemple, 5052, 5083, 5086)

- Composition: Aluminium et magnésium.

- Résistance à la corrosion: Excellente, en particulier dans les environnements marins. Le magnésium ajoute de la solidité sans compromettre la résistance à la corrosion.

- Applications courantes: Applications marines, industrie du transport, réservoirs sous pression et réservoirs de stockage de produits chimiques.

Série 6xxx (alliages de magnésium et de silicium - par exemple 6061, 6063)

- Composition: Aluminium, magnésium et silicium.

- Résistance à la corrosion: Bonne résistance générale à la corrosion avec des propriétés équilibrées de résistance et d'ouvrabilité. Moins résistant à la corrosion marine que la série 5xxx, mais largement utilisé en raison d'autres propriétés avantageuses.

- Applications courantes: Applications structurelles, architecturalles garde-corps de ponts, les pipelines et les wagons de chemin de fer.

Série 7xxx (alliages de zinc - par exemple, 7075)

- Composition: Aluminium et zinc, parfois avec de petites quantités de magnésium et de cuivre.

- Résistance à la corrosion: Très résistant mais plus sensible à la corrosion sous contrainte et à la corrosion par fatigue. Haute résistance mais nécessite une attention particulière à la résistance à la corrosion, souvent traitée ou revêtue pour prévenir la corrosion.

- Applications courantes: Applications dans le domaine de l'aérospatiale et de la défense où un rapport résistance/poids élevé est essentiel et où des mesures de prévention de la corrosion peuvent être appliquées.

Effets des traitements de surface sur l'aluminium

Les traitements de surface améliorent considérablement la résistance à la corrosion et la durabilité globale de l'aluminium. Voici un aperçu détaillé des différents traitements :

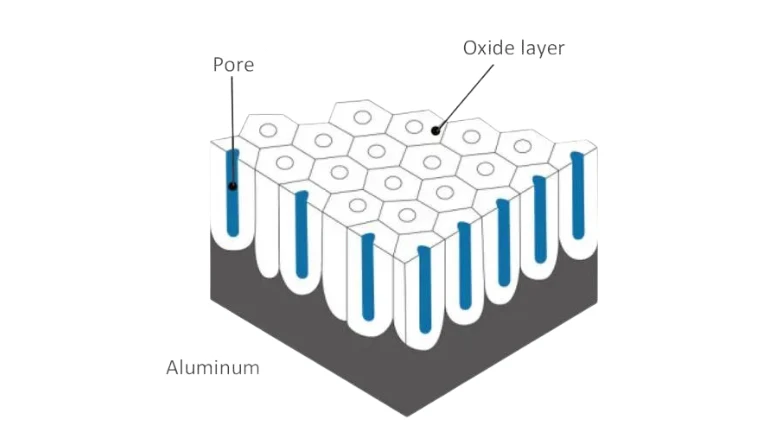

- Processus: L'anodisation est un procédé électrochimique qui permet d'augmenter l'épaisseur de la couche d'oxyde naturel sur l'aluminium.

- Avantages:

- Résistance à la corrosion: La couche d'oxyde plus épaisse offre une protection supérieure contre la corrosion.

- Résistance à l'usure: Il améliore également la résistance à l'usure de la surface de l'aluminium.

- Options esthétiques: Permet la coloration, offrant à la fois des fonctions de protection et de décoration.

- Applications: Composants architecturaux, pièces automobiles, électronique grand public.

- Processus: Application de peinture liquide sur la surface de l'aluminium. Cette opération peut être réalisée selon différentes techniques, notamment par pulvérisation, au pinceau ou par immersion.

- Avantages:

- Barrière anticorrosion: Crée une barrière supplémentaire contre les facteurs environnementaux, empêchant l'humidité et les contaminants d'atteindre le métal.

- Flexibilité esthétique: Large gamme de couleurs et de finitions disponibles.

- Applications: Matériaux de construction, signalisation, biens de consommation.

- Processus: Une poudre sèche est appliquée par voie électrostatique, puis durcie à chaud pour former un revêtement dur.

- Avantages:

- Finition durable: Offre une couche plus épaisse et plus durable que la peinture traditionnelle.

- Protection de l'environnement: Excellente résistance à l'écaillage, aux rayures et à la corrosion.

- Applications: Pièces détachées automobiles, meubles d'extérieur, appareils électroménagers.

Protection de l'aluminium marin

Dans les environnements marins, des mesures supplémentaires sont nécessaires pour protéger l'aluminium. Pour la construction navale, les alliages d'aluminium de qualité marine sont couramment utilisés. Ces alliages, associés à des traitements de surface tels que l'anodisation et les revêtements protecteurs, atténuent considérablement les effets dommageables de l'eau de mer. Des anodes sacrificielles, en zinc ou en magnésium, sont souvent utilisées pour protéger les coques en aluminium. Ces anodes se corrodent de préférence, en épargnant l'aluminium - une technique connue sous le nom de protection cathodique. Un entretien et une inspection réguliers sont également essentiels pour identifier et traiter tout signe précoce de corrosion.

Résumé

Bien que l'aluminium ne rouille pas au sens traditionnel du terme, il est sensible à diverses formes de corrosion en fonction des conditions environnementales et de la composition spécifique de l'alliage. La formation d'une couche d'oxyde protectrice offre une protection substantielle dans de nombreux environnements, mais des facteurs tels que l'humidité, l'exposition chimique et l'eau de mer posent des défis plus importants. Grâce à l'utilisation d'alliages et de traitements de surface appropriés, la résistance de l'aluminium à la corrosion peut être nettement améliorée, ce qui en fait un choix durable et fiable dans un large éventail d'applications, y compris dans l'industrie maritime. La compréhension de ces facteurs permet d'utiliser et de préserver efficacement l'aluminium dans divers contextes.