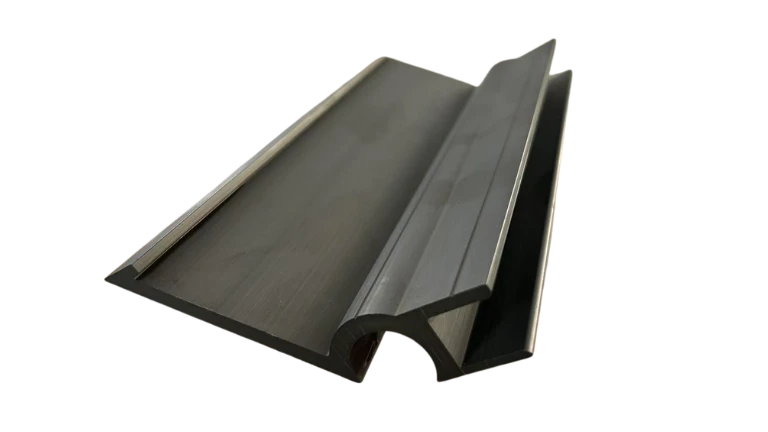

Extrusion de profilés en aluminium anodisé sur mesure

Après l'extrusion, profilés en aluminium subissent souvent un traitement de surface, l'anodisation étant une méthode courante. Ce procédé permet non seulement d'améliorer l'aspect de l'aluminium, mais aussi d'accroître considérablement ses propriétés fonctionnelles. En voici les principaux avantages :

Résistance à la corrosion: Forme une couche d'oxyde durable qui protège contre l'humidité et les produits chimiques.

Résistance à l'usure: Augmente la dureté de la surface, réduisant la susceptibilité aux rayures et à l'abrasion.

Variété de finitions: Permet d'utiliser des colorants de différentes couleurs, ce qui améliore l'attrait esthétique et assure la stabilité aux UV.

Facilité d'entretien: Crée des surfaces plus faciles à nettoyer et à entretenir.

Respect de l'environnement: Produit un minimum de déchets et évite les effets nocifs de la pollution sur l'environnement.

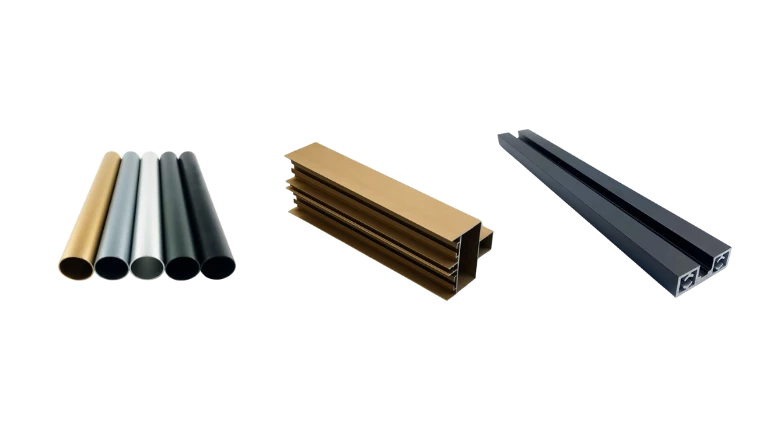

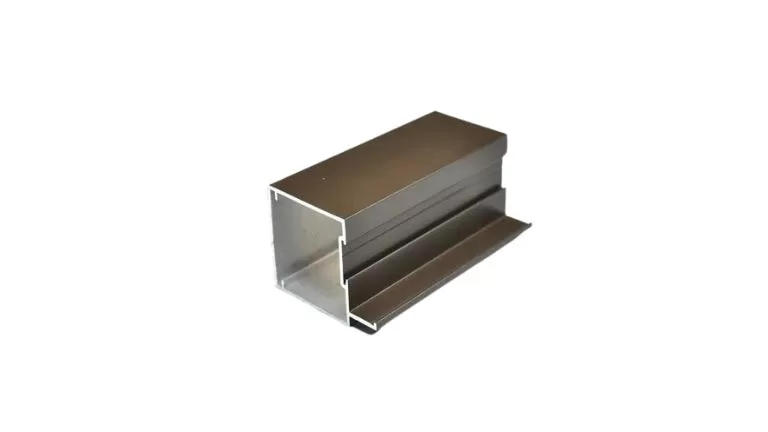

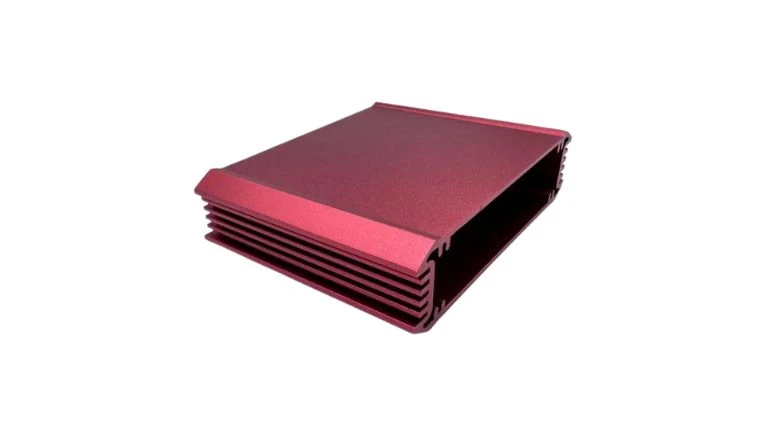

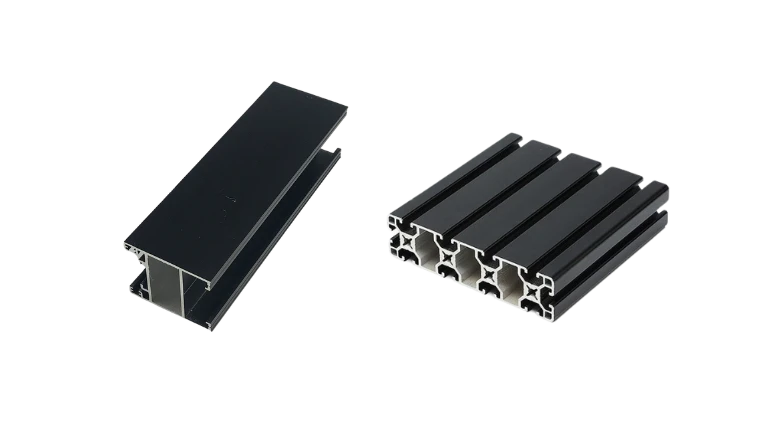

Profilés en aluminium anodisés de couleur

L'anodisation des extrusions d'aluminium crée une couche d'oxyde protectrice qui peut être teintée en différentes couleurs. La couleur finale dépend de l'alliage d'aluminium et de la méthode d'anodisation utilisée. Les couleurs les plus courantes sont l'argent, le gris, le noir, le bronze et même des teintes plus vives. Certains alliages, comme la série 6xxx, produisent des couleurs constantes et de haute qualité, tandis que d'autres, comme les séries 2xxx ou 7xxx, peuvent produire des nuances spécifiques comme le jaune ou le gris. La méthode de coloration, comme la teinture par immersion ou la coloration électrolytique, influe également sur la durabilité et la résistance à la lumière de la couleur.

Anodisation à l'acide sulfurique

L'anodisation à l'acide sulfurique est le procédé d'anodisation le plus populaire et le plus utilisé. L'utilisation de l'acide sulfurique comme électrolyte permet de créer une structure très poreuse dans l'aluminium. Cette porosité permet au matériau d'absorber plus facilement divers colorants organiques et inorganiques. Par conséquent, l'anodisation à l'acide sulfurique peut produire une large gamme de couleurs, ce qui la rend appropriée non seulement pour protéger les alliages d'aluminium de la corrosion et de l'oxydation environnementales, mais aussi à des fins décoratives. Le film d'oxyde produit par l'anodisation à l'acide sulfurique est généralement plus épais que celui de l'anodisation de type I, allant approximativement de 2,5 μm à 25 μm. Ce procédé est applicable dans presque toutes les industries en raison de sa polyvalence.

- Variabilité des couleurs: Capable de produire une large gamme de couleurs en absorbant divers colorants organiques et inorganiques.

- Épaisseur du film: Produit un film d'oxyde allant typiquement d'environ 2,5 μm à 25 μm.

- Protection contre la corrosion: Offre une protection efficace contre la corrosion et l'oxydation environnementales.

- Utilisation décorative: Convient à la fois à des fins de protection et de décoration grâce à sa capacité à générer différentes couleurs.

- Structure poreuse: Crée une couche d'oxyde poreuse qui améliore l'absorption et l'adhérence des colorants.

- Applicabilité à l'industrie: Applicable dans presque toutes les industries en raison de sa polyvalence et de son efficacité.

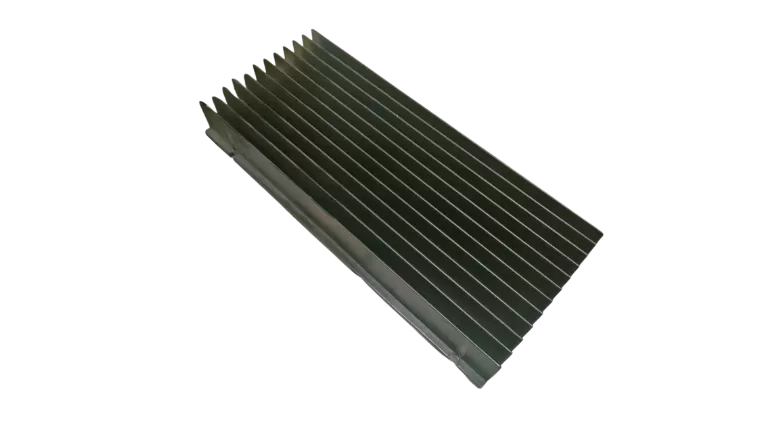

Anodisation par couche dure

Anodisation à couche dure est utilisé pour les pièces en aluminium nécessitant une résistance élevée à l'usure ou des revêtements plus épais, plus durs et plus durables dans des environnements corrosifs. Il est particulièrement adapté aux applications exigeant une résistance à long terme aux intempéries (équivalente à 30 ans ou 30 jours d'essais au brouillard salin) et une meilleure isolation électrique. Les utilisations courantes comprennent les composants industriels, les pièces aérospatiales et les pièces d'extérieur. murs-rideauxqui bénéficient d'une durabilité et d'une protection accrues contre les éléments environnementaux

- Résistance à l'usure: Offre une grande résistance à l'usure et une grande durabilité.

- Épaisseur du film: Produit un film d'oxyde plus épais, généralement de 25 μm à 150 μm.

- Protection contre la corrosion: Offre une protection supérieure contre la corrosion.

- Isolation électrique: Améliore les propriétés d'isolation électrique.

- Réparation Utilisation: Convient pour la réparation de pièces usées ou mal usinées.

- Nuances de couleurs: Varie selon le type d'alliage :

- Série 2000 : Vert-gris

- Série 3000 : Gris clair

- Série 5000 : Gris foncé

- Série 6000 : Gris foncé

- Série 7000 : Vert jaunâtre

- Couleurs recommandées: Principalement le noir, avec le bordeaux profond et le bleu profond comme options supplémentaires.

Les qualités d'aluminium influencent la couleur de l'anodisation

Les différentes qualités d'aluminium affectent la qualité et la couleur de l'aluminium anodisé de diverses manières :

Alliages de la série 2xxx

En raison de leur teneur élevée en cuivre, la couche anodisée de ces alliages est plus molle et moins résistante à la corrosion que celle des autres alliages. En outre, l'aluminium anodisé de la série 2xxx a tendance à s'écailler lorsqu'il est exposé au caoutchouc.

Alliages de la série 3xxx

Riches en manganèse, ces alliages permettent de produire de l'aluminium anodisé de couleur argentée, grise ou brune.

Alliages de la série 4xxx

Principalement utilisée pour le soudage plutôt que pour l'anodisation, cette série est moins courante dans les applications d'anodisation.

Alliages de la série 5xxx

L'alliage 5052 donne une teinte jaune lorsqu'il est anodisé, tandis que l'alliage 5005 donne des couleurs grises ou brunes. La variation de couleur est principalement due à leur teneur en fer et en magnésium.

Alliages de la série 6xxx

Cette série présente d'excellentes caractéristiques d'anodisation, produisant une couleur et une texture de qualité supérieure.

Alliages de la série 7xxx

L'anodisation transparente de l'aluminium de la série 7xxx révèle des tons bruns ou gris. Ces alliages s'anodisent généralement en gris, bleu-gris et brun-noir.

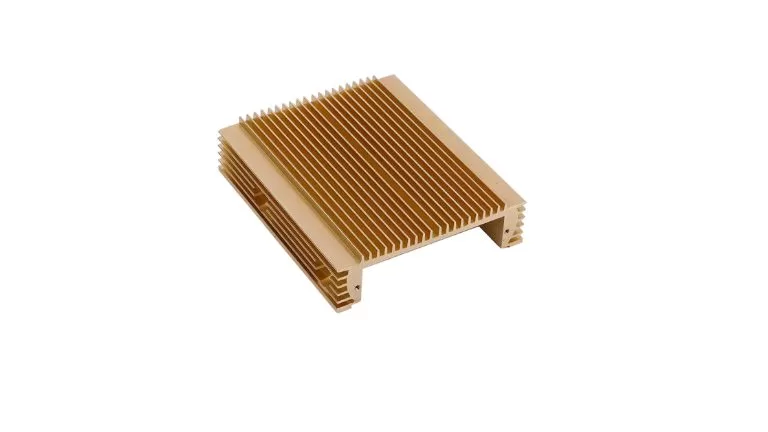

L'aluminium anodisé noir peut être obtenu par anodisation standard (type II) et par anodisation dure (type III). L'anodisation standard produit une couche plus fine (5-25 microns) et est idéale pour les applications décoratives telles que les garnitures architecturales et les boîtiers électroniques. L'anodisation dure crée une couche plus épaisse et plus durable (25-100 microns), ce qui la rend adaptée aux utilisations industrielles et à forte usure. Le choix entre les deux méthodes dépend des exigences spécifiques en matière de durabilité, de coût et de préférences esthétiques. Les deux méthodes donnent un aspect élégant et moderne et améliorent la résistance du matériau à l'usure et à la corrosion.

Principes du processus d'anodisation de l'aluminium

Le processus d'anodisation de l'aluminium est essentiellement une réaction électrolytique. Les trois principaux composants de cette réaction électrochimique sont une source d'énergie externe, une solution électrolytique et les électrodes de la cathode et de l'anode. Le processus consiste à faire passer un courant électrique dans la solution électrolytique, ce qui provoque des réactions de réduction et d'oxydation à la cathode et à l'anode respectivement. Dans cette configuration, l'alliage d'aluminium à protéger sert d'anode. Industriellement, la cathode est souvent en acier inoxydable 316, mais le graphite ou le plomb peuvent également être utilisés. Selon le type et les exigences de l'anodisation, des électrolytes tels que l'acide sulfurique, l'acide chromique, l'acide oxalique, l'acide phosphorique et certains acides organiques peuvent être utilisés.

Les réactions chimiques à l'anode et à la cathode sont les suivantes :

Anode: 2Al + 3H2O = Al2O3 + 6H+ + 6e-

Cathode: 6H++6e→3H2

Réaction globale: 2Al+3H2O→Al2O3+3H2

Le film d'oxyde d'aluminium produit lors de l'anodisation est une structure dense et poreuse. La teinture consiste à imprégner la couche d'oxyde poreuse de colorants (sels métalliques, colorants organiques, etc.) pour donner à la surface de l'aluminium la couleur et l'éclat souhaités. La dureté du film d'oxyde d'aluminium est nettement supérieure à celle du substrat d'aluminium. Ce film d'oxyde isole le substrat métallique du milieu (air, eau de mer, etc.), empêchant l'oxydation et la corrosion du corps métallique. En outre, il améliore la résistance à l'usure et la durabilité du métal.

Types d'anodisation pour les profilés en aluminium

L'anodisation des profilés en aluminium fait appel à différentes méthodes, les plus courantes étant les suivantes :

Anodisation à l'acide sulfurique (type II):

- Produit une couche d'oxyde fine et polyvalente.

- Peut être teint en différentes couleurs.

- Convient aux applications décoratives telles que les garnitures architecturales et les boîtiers électroniques.

Anodisation par couche dure (Type III):

- Crée une couche d'oxyde plus épaisse et plus durable.

- Idéal pour une résistance élevée à l'usure.

- Couramment utilisé dans les applications industrielles et aérospatiales.

Anodisation à l'acide chromique:

- Génère une fine couche d'oxyde.

- Ne cause que des dommages minimes au substrat.

- Souvent utilisé dans des applications nécessitant un niveau élevé d'intégrité de la surface.

Anodisation à l'acide borique:

- Assure une excellente isolation électrique.

- Offre une bonne résistance à la corrosion.

- Utilisé dans les environnements où les propriétés électriques sont critiques.

Flux industriel du processus d'anodisation de l'aluminium

Rayonnage - Nettoyage - Gravure - Polissage chimique - Anodisation - Coloration - Scellement - Séchage

Rayonnage: Les pièces sont suspendues à des supports qui les alimentent en électricité et les plongent dans des solutions acides, alcalines et de sels métalliques. Les supports sont généralement fabriqués en alliage de titane.

Nettoyage: Les pièces sont immergées dans des solutions acides ou alcalines pour éliminer l'huile, la graisse et les autres contaminants susceptibles d'affecter le résultat de l'anodisation.

Gravure: Les pièces sont plongées dans une solution acide pour enlever une fine couche de surface, éliminant la couche d'oxyde d'origine et créant une finition mate uniforme. La durée de cette étape affecte les dimensions de la pièce et doit être strictement contrôlée pour les pièces de précision en aluminium.

Polissage chimique: Cette étape concerne principalement les pièces nécessitant une finition brillante. Un mélange de trois anhydrides d'acide est généralement utilisé. Cette étape peut être omise pour les pièces nécessitant une finition mate.

Anodisation: Les pièces sont immergées dans une solution d'acide sulfurique et un courant électrique est appliqué pour former une couche poreuse d'oxyde d'aluminium sur la surface.

Coloriage: Dans l'anodisation de type II, les pièces sont plongées dans un bain de teinture. Le colorant s'adsorbe sur la surface de la couche poreuse anodisée. La couleur obtenue dépend du type et des propriétés chimiques du colorant. La teinture par immersion est rentable et permet aux fabricants d'appliquer différentes couleurs aux pièces en aluminium, ce qui fait de l'anodisation de type II le procédé d'anodisation de l'aluminium le plus populaire.

Scellement: Après l'anodisation et la coloration, les pièces sont immergées dans de l'eau ionisée ou distillée pour sceller la couche d'oxyde poreuse. Les méthodes courantes de scellement comprennent le scellement à l'eau chaude, l'ajout de sels métalliques tels que le nickel, le magnésium ou le cobalt à de l'eau à température moyenne et le scellement avec de l'eau à température ambiante contenant des sels métalliques tels que le fluorure de nickel. La couche d'oxyde scellée devient plus robuste, plus lisse et plus durable.

Séchage: Enfin, les pièces sont séchées pour compléter le processus d'anodisation.

Coloration de l'aluminium et solidité à la lumière

Il existe quatre méthodes pour colorer les pièces en aluminium anodisé : la teinture par immersion, la coloration électrolytique, la coloration intégrale et la coloration par interférence. Selon Wikipedia, "la solidité à la lumière est une propriété d'un colorant tel qu'une teinture ou un pigment qui décrit sa résistance à la décoloration lorsqu'il est exposé à la lumière". En termes simples, les couleurs résistantes à la lumière ou aux UV sont celles qui ne se décolorent pas facilement.

Teinture par immersion

La méthode la plus courante pour colorer les pièces en aluminium anodisé est la teinture par immersion. Les pièces en aluminium anodisé sont plongées dans un bain contenant des colorants organiques. Il existe une grande variété de couleurs, mais elles ne sont pas très résistantes à la lumière. Même l'aluminium anodisé noir produit par teinture par immersion peut virer au brun avec le temps.

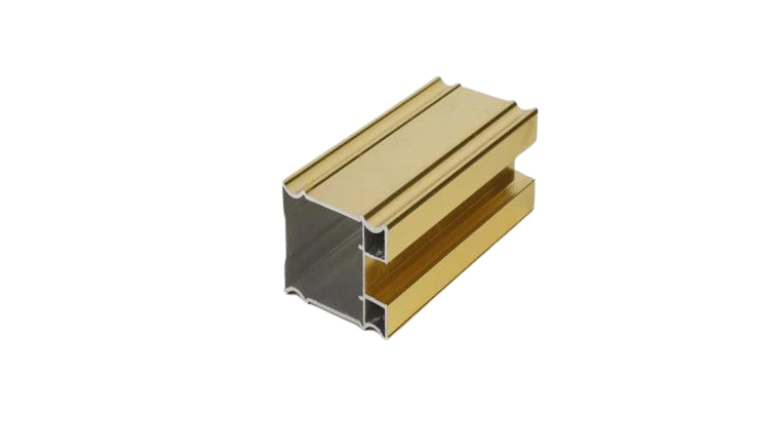

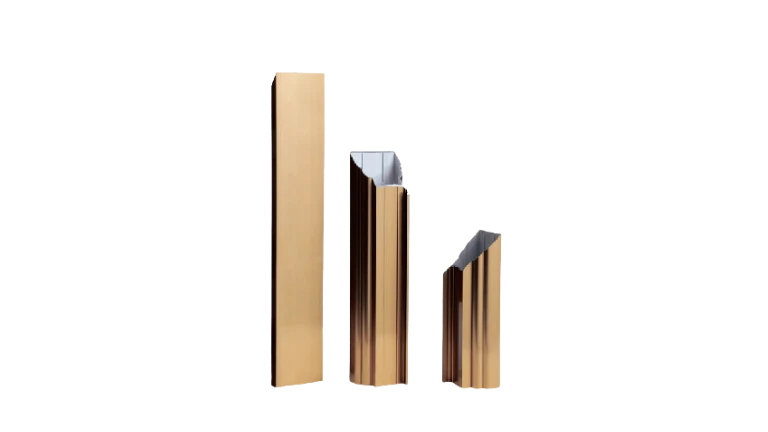

Coloration électrolytique

Après l'anodisation, le métal est immergé dans un bain contenant des sels métalliques inorganiques et un courant électrique est appliqué pour incruster les sels métalliques à la base des pores. Cette méthode n'est pas typique de l'anodisation de type II car la coloration nécessite un courant électrique. Le choix des couleurs est limité aux sels métalliques adaptés à ce procédé, tels que le champagne, le bronze, le noir, le cuivre et le bordeaux. Des "colorants" inorganiques rendent les couleurs résistantes à la lumière, ce qui convient aux produits d'extérieur.

Coloration intégrale

Au début des années 1960, Alcoa a déposé la marque du procédé Duranodic pour l'anodisation couleur intégrale. Au fil du temps, d'autres méthodes d'anodisation et de coloration sont apparues, et le procédé Duranodic est devenu connu sous le nom de "coloration intégrale", ce qui signifie que l'anodisation et la coloration sont intégrées dans un seul et même procédé.

L'électrolyte utilisé dans ce processus est un mélange d'acide sulfurique, d'acides organiques et de sels métalliques. Les "colorants" utilisés ici étant inorganiques, les couleurs obtenues sont résistantes à la lumière mais limitées au champagne, au bronze, au noir et au gris.

Cette méthode est probablement la plus coûteuse pour la coloration de l'anodisation de l'aluminium en raison de la consommation d'énergie plus élevée. Le revêtement est plus dur que la coloration électrolytique, mais cela signifie également qu'il est plus susceptible de se fissurer.

Si certains fabricants d'aluminium architectural utilisent encore ce procédé, beaucoup passent à d'autres méthodes.

Coloration des interférences

Le coloriage par interférence utilise le principe de l'interférence optique pour obtenir des couleurs différentes. La lumière se comporte comme une onde et lorsque deux ondes lumineuses se rencontrent, elles peuvent soit se renforcer, soit s'annuler mutuellement. Ce phénomène est connu sous le nom d'interférence optique.

Sur un mince film d'huile flottant sur l'eau, on peut voir des couleurs d'arc-en-ciel, qui résultent de l'interférence de la lumière réfléchie à l'interface eau-huile et à la surface du film d'huile. L'épaisseur du film d'huile n'étant pas contrôlée, l'interférence des deux lumières réfléchies ne l'est pas non plus, ce qui donne lieu à des couleurs d'arc-en-ciel aléatoires.

Dans le processus d'anodisation de l'aluminium, les couleurs souhaitées peuvent être obtenues en déposant une couche de métal (généralement de l'étain) d'épaisseur contrôlée à la base de la structure poreuse. Les deux surfaces réfléchissantes sont le substrat d'aluminium et la surface supérieure du métal déposé. La couche de métal déposée passe de fine à épaisse, et les couleurs d'interférence passent du bleu, du vert et du jaune au rouge. Lorsque l'épaisseur dépasse une certaine valeur, le phénomène d'interférence optique disparaît et la couleur devient bronze. Les pièces en aluminium anodisé colorées par interférence présentent une caractéristique intéressante : la couleur change lorsqu'on les regarde sous différents angles, et les couleurs sont résistantes à la lumière.

Ce processus de coloration nécessite de modifier la structure de la couche poreuse et d'élargir les espaces à la base des pores pour produire l'effet d'interférence. Dans les applications pratiques, un processus d'anodisation à l'acide phosphorique est ajouté après le bain d'anodisation à l'acide sulfurique, et le courant doit être contrôlé avec précision.

Personnalisez votre profilé en aluminium

Notre usine d'extrusion d'aluminium, située à Nanchang, dans la province de Jiangxi, couvre une superficie de 30 000 mètres carrés et emploie plus de 120 personnes qualifiées.

Lignes d'extrusion avancées

Avec plus de 30 lignes de production d'extrusion de haute précision provenant du Japon et de l'Allemagne, nous garantissons une qualité et une efficacité inégalées.

Conception et traitement de moules sur mesure

Nous fabriquons des moules sur mesure à partir des dessins ou des échantillons des clients, et nous fournissons des prototypes pour confirmation afin de répondre à des spécifications précises.

Techniques globales de traitement de surface

Nos capacités de traitement de surface comprennent l'anodisation, la galvanoplastie, le sablage, le revêtement par poudre, la peinture au fluorocarbone et l'impression par transfert de grain de bois afin d'améliorer la durabilité et l'esthétique des produits.

Plus de deux décennies d'expertise

Depuis 2013, nous fabriquons des profilés en aluminium, accumulant une vaste expérience dans la production d'une large gamme de profilés pour les fenêtres, les portes et diverses applications industrielles.

Solution de profilés d'aluminium sur mesure

Chez HTS Aluminium, nous sommes fiers de notre capacité à fournir des solutions de profilés en aluminium sur mesure, adaptées aux besoins uniques de chaque client. Nos services sur mesure s'appuient sur une compréhension approfondie de la vision de nos clients, que nous concrétisons en transformant des dessins ou des échantillons en profilés d'aluminium fabriqués avec précision.

Processus d'extrusion de précision de l'aluminium

Notre usine de fabrication ultramoderne est équipée de presses à extrusion de pointe et d'outils de coupe de précision, ce qui nous permet de traiter les profils les plus complexes avec une précision exceptionnelle. Notre équipe de techniciens qualifiés apporte des années d'expérience dans l'industrie, garantissant que chaque profilé d'aluminium extrudé répond aux normes les plus élevées de qualité et de précision.

Conception et fabrication de moules

Chez HTS Aluminium, nous sommes spécialisés dans la conception et la fabrication de moules personnalisés sur la base des spécifications du client. Une fois le moule créé, nous procédons à des essais de production et envoyons des échantillons à nos clients pour confirmation. Ce processus méticuleux garantit que le produit final correspond parfaitement aux attentes de nos clients.

Matériau pour l'aluminium extrudé

La qualité commence avec les matières premières, et chez HTS Aluminium, nous n'utilisons que des alliages d'aluminium de la plus haute qualité pour nos extrusions. Nos profilés sont généralement fabriqués à partir d'une sélection de nuances standard, chacune offrant un équilibre entre la solidité, la durabilité et la résistance à la corrosion pour répondre aux exigences des différentes applications.

5052: Il offre une excellente résistance à la corrosion, une bonne soudabilité et une résistance moyenne à élevée. C'est un choix populaire pour les applications marines et automobiles.

Silicium (Si) : 0,25% (maximum)

Fer (Fe) : 0,40% (maximum)

Cuivre (Cu) : 0,10% (maximum)

Manganèse (Mn) : 0,10% (maximum)

Magnésium (Mg) : 2,2-2,8%

Chrome (Cr) : 0,15-0,35%

Zinc (Zn) : 0,10% (maximum)

Solde restant : Aluminium (Al)

6061: Alliage polyvalent présentant de bonnes propriétés mécaniques, une bonne soudabilité et une bonne résistance à la corrosion. Il est largement utilisé pour des applications structurelles et dans l'industrie automobile.

Silicium (Si) : 0,40-0,80%

Fer (Fe) : 0,70% (maximum)

Cuivre (Cu) : 0,15-0,40%

Manganèse (Mn) : 0,15% (maximum)

Magnésium (Mg) : 0,8-1,2%

Chrome (Cr) : 0,04-0,35%

Zinc (Zn) : 0,25% (maximum)

Titane (Ti) : 0,15% (maximum)

Solde restant : Aluminium (Al)

6063: Souvent appelé alliage architectural, il présente une finition de surface lisse et est couramment utilisé dans les cadres de fenêtres et de portes.

Silicium (Si) : 0,20-0,60%

Fer (Fe) : 0,35% (maximum)

Cuivre (Cu) : 0,10% (maximum)

Manganèse (Mn) : 0,10% (maximum)

Magnésium (Mg) : 0,45-0,90%

Chrome (Cr) : 0,10% (maximum)

Zinc (Zn) : 0,10% (maximum)

Titane (Ti) : 0,10% (maximum)

Solde restant : Aluminium (Al)

7075: L'un des alliages d'aluminium les plus résistants, dont le zinc est le principal élément d'alliage. Il est utilisé dans les applications où la résistance est essentielle, comme dans l'aérospatiale et les composants militaires.

Zinc (Zn) : 5.1-6.1%

Magnésium (Mg) : 2.1-2.9%

Cuivre (Cu) : 1,2-2,0%

Chrome (Cr) : 0,18-0,28%

Silicium (Si) : 0,40% (maximum)

Fer (Fe) : 0,50% (maximum)

Manganèse (Mn) : 0,30% (maximum)

Titane (Ti) : 0,20% (maximum)

Autres éléments : Chacun 0,05% (maximum), Total 0,15% (maximum)

Solde restant : Aluminium (Al)

Options de traitement thermique

Nos profilés en aluminium peuvent subir une série de traitements thermiques pour améliorer leurs propriétés. Des traitements T5 à T6, nous adaptons le processus pour atteindre le niveau souhaité de dureté, de résistance et d'élasticité. Chaque option de traitement est conçue pour faire ressortir le meilleur du matériau, garantissant ainsi que le produit final résistera aux exigences de son application.

Traitement thermique T5

Procédé : Refroidie à la suite d'un processus de façonnage à température élevée, puis vieillie artificiellement.

Caractéristiques : Augmente la résistance de l'aluminium en accélérant le processus de vieillissement, ce qui permet d'obtenir un matériau présentant une résistance moyenne et une bonne formabilité.

Traitement thermique T6

Procédé : Traitement thermique de mise en solution et vieillissement artificiel.

Caractéristiques : Offre une augmentation significative de la résistance par rapport au T5 en modifiant la microstructure de l'aluminium. Il en résulte un matériau à haute résistance avec une bonne usinabilité et une bonne formabilité.

Processus d'extrusion d'aluminium sur mesure

Chez HTS Aluminum Profiles, nous sommes spécialisés dans la fourniture de solutions d'extrusion d'aluminium personnalisées, adaptées à vos besoins spécifiques. Voici un guide étape par étape de notre processus de personnalisation :

Étape 1 : Consultation initiale

Votre voyage commence par une consultation initiale au cours de laquelle nous discutons des exigences de votre projet. Nous vous encourageons à nous faire part de vos concepts de conception, de vos besoins en matière d'application et de tous les paramètres critiques auxquels le profilé en aluminium doit répondre. Cette approche collaborative garantit que nous comprenons parfaitement votre vision et vos objectifs.

Étape 2 : Conception et ingénierie

Tirant parti de notre vaste expérience en matière d'extrusion d'aluminium, nos ingénieurs qualifiés travaillent en étroite collaboration avec vous pour affiner votre conception. Nous prenons en compte des facteurs tels que la qualité de l'alliage d'aluminium, la trempe et les propriétés mécaniques requises pour votre application. Notre équipe utilise des logiciels de CAO avancés pour créer des dessins techniques précis et des modèles 3D du profilé proposé.

Étape 3 : Fabrication de la matrice

Une fois la conception finalisée, nous procédons à la fabrication des filières d'extrusion personnalisées. Notre processus de fabrication de matrices de précision garantit que le profil final correspondra à vos spécifications avec une grande précision. Nous utilisons des machines CNC de pointe pour fabriquer des filières capables de résister aux rigueurs de l'extrusion tout en conservant des tolérances étroites.

Étape 4 : Extrusion d'aluminium

Une fois les matrices prêtes, le processus d'extrusion proprement dit commence. Nous sélectionnons l'alliage d'aluminium approprié et le chauffons à la température d'extrusion précise. La billette chauffée est ensuite pressée à travers la filière pour créer le profilé personnalisé. Nos presses à extrusion, d'une capacité de 600 à 3 600 tonnes, sont capables de produire une large gamme de tailles et de formes de profilés.

Étape 5 : Traitement de surface et finition

Après l'extrusion, les profilés subissent divers traitements de surface en fonction de vos besoins. Les options comprennent l'anodisation, la galvanisation, le sablage, le revêtement en poudre, la peinture au fluorocarbone et l'impression par transfert de grain de bois. Ces procédés améliorent la durabilité, la résistance à la corrosion et l'attrait esthétique des profilés.

Étape 6 : Assurance de la qualité

La qualité est au cœur de toutes nos activités. Chaque profilé d'aluminium personnalisé est soumis à des contrôles de qualité rigoureux pour s'assurer qu'il répond aux normes ISO et à nos certifications de qualité européennes. Nous effectuons des contrôles dimensionnels, des essais mécaniques et des évaluations de l'état de surface afin de garantir que vos profilés sont livrés sans défaut.

Étape 7 : Emballage et livraison

Après avoir passé tous les contrôles de qualité, les profilés en aluminium sont soigneusement emballés pour éviter tout dommage pendant le transport. Nous utilisons des matériaux et des méthodes d'emballage robustes, adaptés aux dimensions des profilés et à vos préférences en matière de livraison. Notre équipe logistique gère ensuite la livraison sûre et rapide de vos profilés en aluminium personnalisés à l'endroit que vous avez spécifié.

Étape 8 : Soutien après-vente

Notre engagement à vous satisfaire va au-delà de la livraison. Nous offrons un service après-vente complet pour répondre à toutes les préoccupations ou exigences supplémentaires que vous pourriez avoir. Notre équipe de service à la clientèle est toujours prête à vous aider si vous avez des questions ou des commentaires.

Partenaire avec nous

Nous nous engageons à fournir des profilés en aluminium fabriqués avec précision et répondant aux normes de qualité les plus strictes. De la conception initiale à la livraison finale, nous offrons une expérience transparente et personnalisée, en veillant à ce que vos solutions personnalisées en aluminium soient produites efficacement et à votre satisfaction.

Passez à l'étape suivante de votre projet et contactez-nous pour une consultation sur vos besoins en extrusion d'aluminium sur mesure.