¿Se oxida o corroe el aluminio?

En la moderna ciencia de los materiales, la durabilidad y longevidad de los metales son cruciales. Una pregunta habitual es si el aluminio, un metal versátil, puede oxidarse. La respuesta es no; el aluminio no se oxida como el hierro. En su lugar, forma una capa protectora de óxido que impide la corrosión posterior.

Óxido frente a corrosión

El óxido y la corrosión, aunque a menudo se utilizan indistintamente, representan fenómenos distintos. El término "óxido" se refiere específicamente a la oxidación del hierro o el acero, que da lugar al óxido de hierro, un depósito costroso de color rojo o marrón. En cambio, "corrosión" es un término más amplio que engloba el deterioro de cualquier metal debido a una reacción química con su entorno. El aluminio no se oxida, ya que carece de hierro; sin embargo, no es inmune a la corrosión. La corrosión del aluminio se manifiesta de forma diferente y en condiciones diversas.

Reacción del aluminio con el aire y el oxígeno

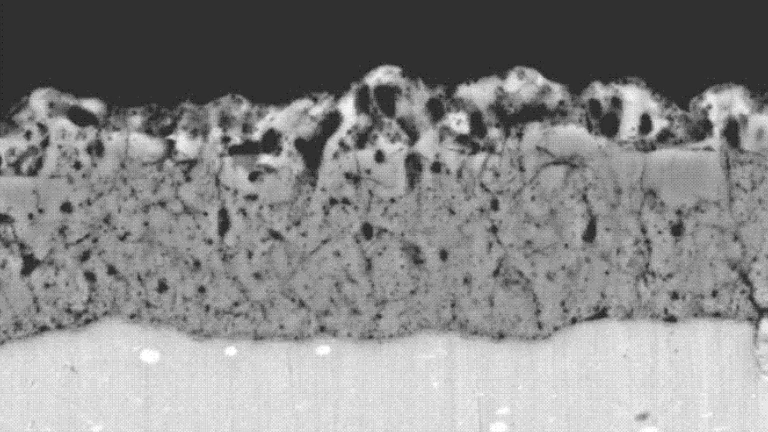

El aluminio se utiliza ampliamente en aplicaciones exteriores como windows, muros cortina, vallasy chapas para tejados por su excepcional resistencia a la corrosión. Esta resistencia se debe a su reacción con el oxígeno. Cuando el aluminio se expone al aire, forma rápidamente una fina capa adherente de óxido de aluminio (Al₂O₃). Esta capa de óxido actúa como una barrera protectora que impide la oxidación del metal subyacente. A diferencia del óxido en el hierro, que se desprende y expone el metal fresco a la corrosión, la capa de óxido de aluminio es estable, no porosa y no se desprende. Por consiguiente, el aluminio mantiene su integridad y su aspecto en condiciones atmosféricas normales, lo que lo hace ideal para su uso en exteriores.

Impacto de los ambientes húmedos en el aluminio

En ambientes húmedos, el aluminio forma más rápidamente una capa protectora de óxido. Sin embargo, la exposición prolongada a la humedad, especialmente con impurezas como las sales, puede provocar corrosión por picaduras: pequeños orificios localizados que pueden debilitar el metal con el tiempo. Para solucionar este problema, los revestimientos protectores, el mantenimiento regular y las aleaciones de aluminio resistentes a la corrosión son soluciones eficaces.

Interacción con ácidos y álcalis

La resistencia del aluminio a los productos químicos varía. Es muy reactivo con ácidos y bases fuertes, que pueden alterar la capa protectora de óxido y provocar una corrosión importante. Por ejemplo, el aluminio se disuelve fácilmente en ácido clorhídrico (HCl) e hidróxido de sodio (NaOH), lo que provoca una rápida degradación. Sin embargo, muestra una resistencia considerable en ácidos débiles como el ácido cítrico. Así pues, el entorno químico es crucial a la hora de utilizar aluminio.

Exposición al agua de mar

El agua de mar representa un reto importante para el aluminio debido a su alto contenido en cloruros, que favorece la corrosión. Los cloruros pueden alterar la capa protectora de óxido, provocando problemas localizados como picaduras y corrosión intergranular. Para aplicaciones marinas, como la construcción naval, es crucial utilizar aleaciones de aluminio que posean una mayor resistencia a los entornos marinos. Aleaciones como la 5083 y la 6061, que incluyen elementos como el magnesio y el silicio, son muy adecuadas para este fin debido a su mayor resistencia a la corrosión.

Aleaciones de aluminio Resistencia a la corrosión

El aluminio tiene una buena resistencia inherente a la corrosión debido a una fina capa protectora de óxido que se forma de forma natural cuando se expone al aire. Sin embargo, la aleación del aluminio con otros metales puede alterar su resistencia a la corrosión. La serie 5xxx, conocida por su alto contenido en magnesio, suele preferirse para aplicaciones que requieren una excelente resistencia a la corrosión, sobre todo en entornos marinos. En cambio, la serie 7xxx, a pesar de su gran resistencia, es más susceptible a la corrosión y suele utilizarse sólo cuando su resistencia compensa los riesgos de corrosión, con medidas de protección.

Serie 1xxx (Aluminio puro sin alear, por ejemplo, 1100, 1200)

- Composición: Aproximadamente 99% aluminio.

- Resistencia a la corrosión: Excelente debido a la gran pureza del aluminio. Sin embargo, su resistencia es relativamente baja en comparación con las versiones aleadas.

- Aplicaciones comunes: Equipos de procesamiento químico, aplicaciones eléctricas y algunos componentes de la industria alimentaria.

Serie 2xxx (aleaciones de cobre - por ejemplo, 2024)

- Composición: Principalmente aluminio y cobre.

- Resistencia a la corrosión: Menos resistente a los ambientes corrosivos, especialmente susceptible a la corrosión intergranular. A menudo necesita revestimientos o tratamientos protectores.

- Aplicaciones comunes: Aplicaciones aeroespaciales y militares en las que la resistencia es crítica y pueden tomarse medidas de protección contra la corrosión.

Serie 3xxx (aleaciones de manganeso - por ejemplo, 3003)

- Composición: Aluminio y manganeso.

- Resistencia a la corrosión: Buena resistencia a los ambientes corrosivos; mejor que el aluminio puro pero no tan buena como la serie 5xxx.

- Aplicaciones comunes: Chapas de tejado, latas de bebidas y utensilios de cocina.

Serie 5xxx (aleaciones de magnesio - por ejemplo, 5052, 5083, 5086)

- Composición: Aluminio y magnesio.

- Resistencia a la corrosión: Excelente, especialmente en entornos marinos. El magnesio añade solidez sin comprometer en gran medida la resistencia a la corrosión.

- Aplicaciones comunes: Aplicaciones marinas, industria del transporte, recipientes a presión y tanques de almacenamiento de productos químicos.

Serie 6xxx (aleaciones de magnesio y silicio - por ejemplo, 6061, 6063)

- Composición: Aluminio, magnesio y silicio.

- Resistencia a la corrosión: Buena resistencia general a la corrosión con propiedades equilibradas de resistencia y trabajabilidad. No es tan resistente a la corrosión marina como la serie 5xxx, pero se utiliza ampliamente debido a otras propiedades ventajosas.

- Aplicaciones comunes: Aplicaciones estructurales, arquitecturabarandillas de puentes, tuberías y vagones de ferrocarril.

Serie 7xxx (aleaciones de zinc - por ejemplo, 7075)

- Composición: Aluminio y zinc, a veces con pequeñas cantidades de magnesio y cobre.

- Resistencia a la corrosión: Muy resistente pero más susceptible al agrietamiento por corrosión bajo tensión y a la corrosión por fatiga. Alta resistencia pero requiere una cuidadosa consideración de la resistencia a la corrosión, a menudo tratada o recubierta para evitar la corrosión.

- Aplicaciones comunes: Aplicaciones aeroespaciales y de defensa en las que es esencial una elevada relación resistencia-peso y pueden aplicarse medidas de prevención de la corrosión.

Efectos de los tratamientos superficiales en el aluminio

Los tratamientos superficiales mejoran considerablemente la resistencia a la corrosión y la durabilidad general del aluminio. A continuación se detallan diversos tratamientos:

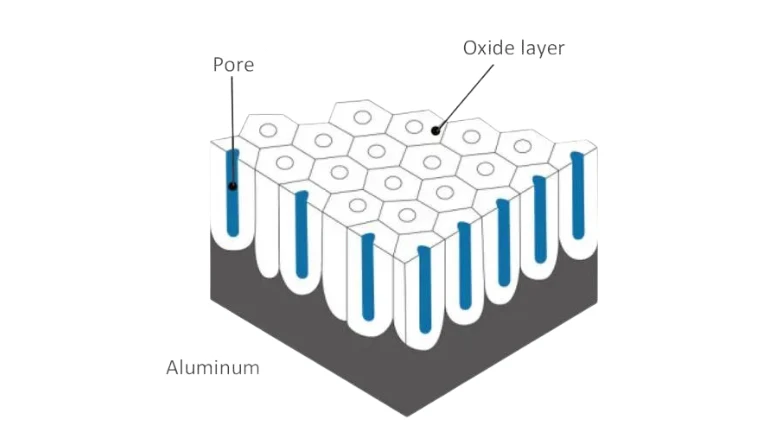

- Proceso: El anodizado es un proceso electroquímico que aumenta el grosor de la capa de óxido natural del aluminio.

- Beneficios:

- Resistencia a la corrosión: La capa de óxido más gruesa proporciona una protección superior contra la corrosión.

- Resistencia al desgaste: También mejora la resistencia al desgaste de la superficie de aluminio.

- Opciones estéticas: Permite colorear, ofreciendo funciones tanto protectoras como decorativas.

- Aplicaciones: Componentes arquitectónicos, piezas de automóvil, electrónica de consumo.

- Proceso: Aplicar pintura líquida a la superficie de aluminio. Esto puede hacerse mediante diversas técnicas, como pulverización, brocha o inmersión.

- Beneficios:

- Barrera anticorrosión: Crea una barrera adicional contra los factores ambientales, impidiendo que la humedad y los contaminantes lleguen al metal.

- Flexibilidad estética: Amplia gama de colores y acabados disponibles.

- Aplicaciones: Materiales de construcción, señalización, bienes de consumo.

- Proceso: Se aplica electrostáticamente un polvo seco y luego se cura con calor para formar un revestimiento duro.

- Beneficios:

- Acabado duradero: Ofrece una capa más gruesa y duradera que la pintura tradicional.

- Protección del medio ambiente: Excelente resistencia al desconchado, al rayado y a la corrosión.

- Aplicaciones: Piezas de automóviles, muebles de exterior, electrodomésticos.

Protección del aluminio marino

En entornos marinos, es necesario tomar medidas adicionales para proteger el aluminio. En la construcción naval se suelen utilizar aleaciones de aluminio de calidad marina. Estas aleaciones, combinadas con tratamientos superficiales como el anodizado y los revestimientos protectores, mitigan considerablemente los efectos dañinos del agua de mar. Los ánodos de sacrificio, de zinc o magnesio, se emplean a menudo para proteger los cascos de aluminio. Estos ánodos corroen preferentemente el aluminio, una técnica conocida como protección catódica. El mantenimiento y la inspección periódicos también son fundamentales para identificar y tratar cualquier signo temprano de corrosión.

Resumen

Aunque el aluminio no se oxida en el sentido tradicional, es susceptible de sufrir diversas formas de corrosión en función de las condiciones ambientales y de la composición específica de la aleación. La formación de una capa protectora de óxido ofrece una protección sustancial en muchos entornos, pero factores como la humedad, la exposición química y el agua de mar plantean retos más importantes. Mediante el uso de aleaciones y tratamientos superficiales adecuados, la resistencia del aluminio a la corrosión puede mejorarse notablemente, convirtiéndolo en una opción duradera y fiable en una amplia gama de aplicaciones, incluida la industria naval. Comprender estos factores permite utilizar y conservar eficazmente el aluminio en diversos entornos.