Extrusión de perfiles de aluminio anodizado personalizados

Después de la extrusión, perfiles de aluminio suelen someterse a un tratamiento superficial, siendo el anodizado un método habitual. Este proceso no sólo mejora el aspecto del aluminio, sino también sus propiedades funcionales. Estas son sus principales ventajas:

Resistencia a la corrosión: Forma una capa de óxido duradera que protege contra la humedad y los productos químicos.

Resistencia al desgaste: Aumenta la dureza de la superficie, reduciendo la susceptibilidad a los arañazos y la abrasión.

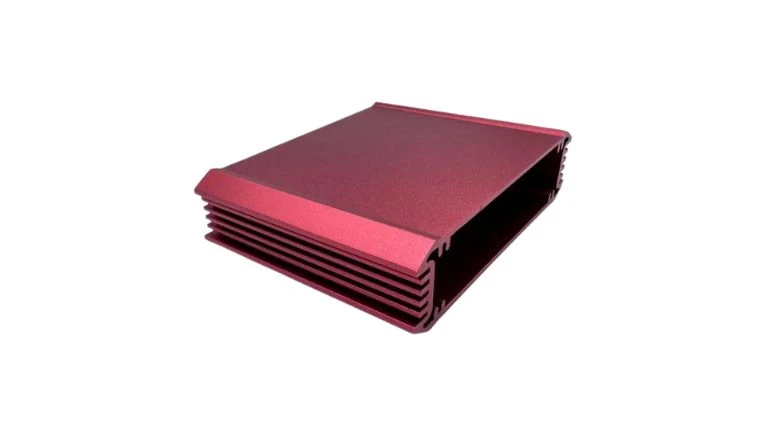

Variedad de acabados: Permite utilizar tintes de diferentes colores, mejorando el atractivo estético y proporcionando estabilidad frente a los rayos UV.

Facilidad de mantenimiento: Crea superficies más fáciles de limpiar y mantener.

Respeto del medio ambiente: Produce un mínimo de residuos y evita

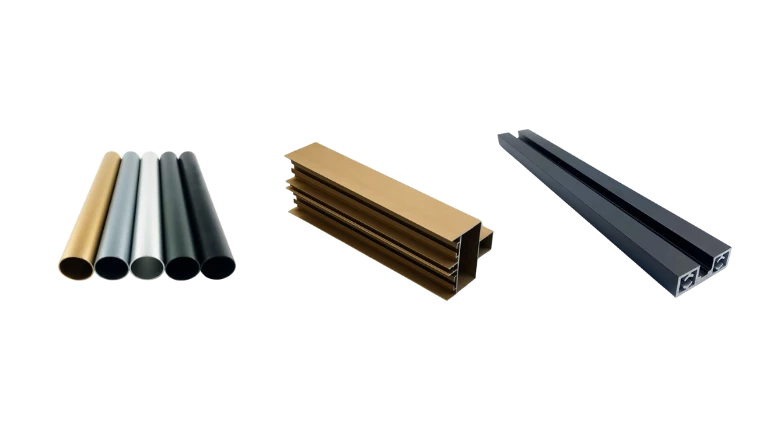

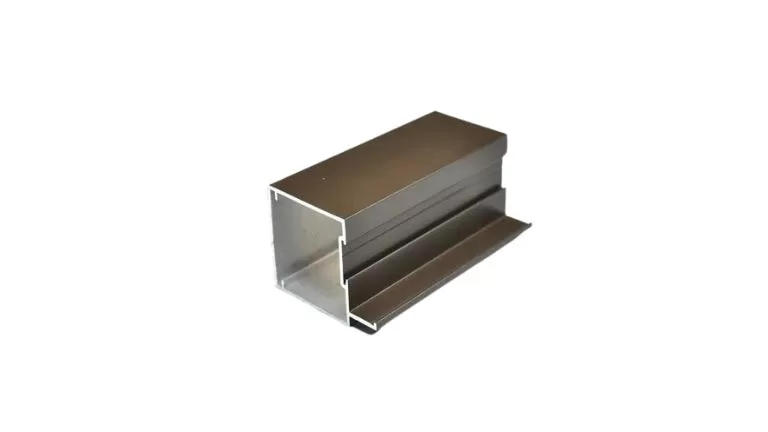

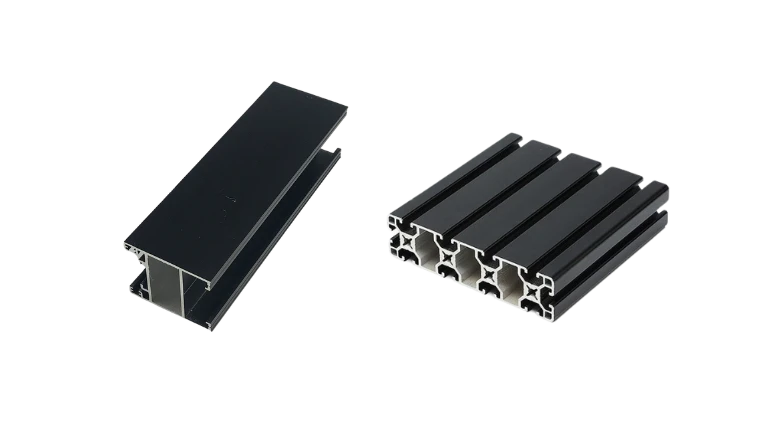

Perfiles de aluminio con acabado anodizado de color

El anodizado de extrusiones de aluminio crea una capa protectora de óxido que puede teñirse de distintos colores. El color final depende de la aleación de aluminio y del método de anodizado utilizado. Los colores más comunes son plata, gris, negro, bronce e incluso tonos más vivos. Algunas aleaciones, como las de la serie 6xxx, producen colores uniformes y de alta calidad, mientras que otras, como las de las series 2xxx o 7xxx, pueden producir tonos específicos como el amarillo o el gris. El método de coloración, como el teñido por inmersión o la coloración electrolítica, también afecta a la durabilidad y resistencia a la luz del color.

Anodizado con ácido sulfúrico

El anodizado con ácido sulfúrico es el proceso de anodizado más popular y utilizado. Al utilizar ácido sulfúrico como electrolito, se produce eficazmente una estructura altamente porosa en el aluminio. Esta porosidad permite que el material absorba más fácilmente diversos tintes orgánicos e inorgánicos. Como resultado, el anodizado con ácido sulfúrico puede generar una amplia gama de colores, lo que lo hace adecuado no sólo para proteger las aleaciones de aluminio de la corrosión ambiental y la oxidación, sino también con fines decorativos. La película de óxido producida por el anodizado con ácido sulfúrico suele ser más gruesa que la del anodizado de tipo I, oscilando aproximadamente entre 2,5 μm y 25 μm. Este proceso es aplicable en casi todas las industrias debido a su versatilidad.

- Variabilidad del color: Capaz de producir una amplia gama de colores mediante la absorción de diversos colorantes orgánicos e inorgánicos.

- Espesor de la película: Produce una película de óxido que suele oscilar entre aproximadamente 2,5 μm y 25 μm.

- Protección contra la corrosión: Ofrece una protección eficaz contra la corrosión ambiental y la oxidación.

- Uso decorativo: Adecuado tanto para fines protectores como decorativos gracias a su capacidad para generar diferentes colores.

- Estructura porosa: Crea una capa porosa de óxido que mejora la absorción y la adherencia del tinte.

- Aplicabilidad industrial: Aplicable en casi todas las industrias debido a su versatilidad y eficacia.

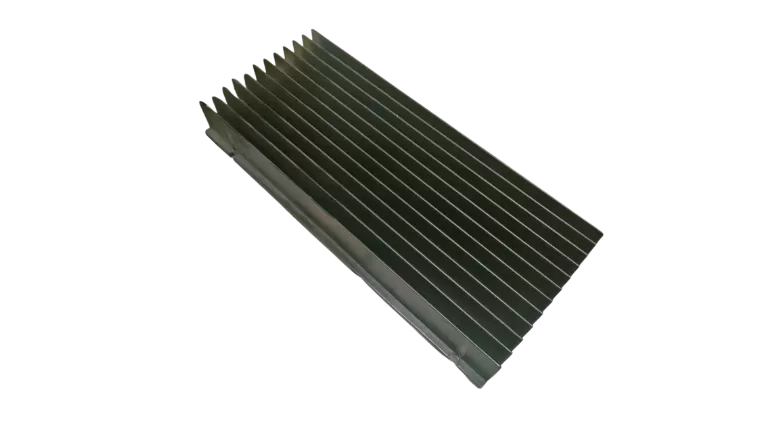

Anodizado de capa dura

Anodizado duro se utiliza para piezas de aluminio que requieren una alta resistencia al desgaste o revestimientos más gruesos, duros y duraderos en entornos corrosivos. Es especialmente adecuado para aplicaciones que exigen una resistencia a la intemperie a largo plazo (equivalente a 30 años o 30 días de pruebas de niebla salina) y un aislamiento eléctrico mejorado. Entre sus usos más comunes se encuentran los componentes industriales, las piezas aeroespaciales y los revestimientos para exteriores. muros cortinaque se benefician de una mayor durabilidad y protección contra los elementos ambientales

- Resistencia al desgaste: Proporciona una gran resistencia al desgaste y durabilidad.

- Espesor de la película: Produce una película de óxido más gruesa, normalmente de 25 μm a 150 μm.

- Protección contra la corrosión: Ofrece una protección superior contra la corrosión.

- Aislamiento eléctrico: Mejora las propiedades de aislamiento eléctrico.

- Reparación Uso: Adecuado para reparar piezas desgastadas o mal mecanizadas.

- Tonos de color: Varía según el tipo de aleación:

- Serie 2000: Gris verdoso

- Serie 3000: Gris claro

- Serie 5000: Gris oscuro

- Serie 6000: Gris oscuro

- Serie 7000: Verde amarillento

- Colores recomendados: Principalmente negro, con burdeos oscuro y azul oscuro como opciones adicionales.

Las calidades de aluminio afectan al color del anodizado

Los distintos grados de aluminio afectan a la calidad y el color del aluminio anodizado de diversas maneras:

Aleaciones de la serie 2xxx

Debido a su alto contenido en cobre, la capa anodizada de estas aleaciones es más blanda y menos resistente a la corrosión que la de otras aleaciones. Además, el aluminio anodizado de la serie 2xxx tiende a pelarse cuando se expone al caucho.

Aleaciones de la serie 3xxx

Con un alto contenido en manganeso, estas aleaciones producen aluminio anodizado con colores plateados, grises o marrones.

Aleaciones de la serie 4xxx

Esta serie se utiliza principalmente para soldar y no para anodizar, por lo que es menos común en aplicaciones de anodizado.

Aleaciones de la serie 5xxx

La aleación 5052 produce un tono amarillo cuando se anodiza, mientras que la aleación 5005 da lugar a colores grises o marrones. La variación de color se debe principalmente a su contenido en hierro y magnesio.

Aleaciones de la serie 6xxx

Esta serie presenta excelentes características de anodizado, produciendo una calidad superior de color y textura.

Aleaciones de la serie 7xxx

El anodizado transparente del aluminio de la serie 7xxx revela tonos marrones o grises. Por lo general, estas aleaciones se anodizan en colores gris, gris azulado y marrón-negro.

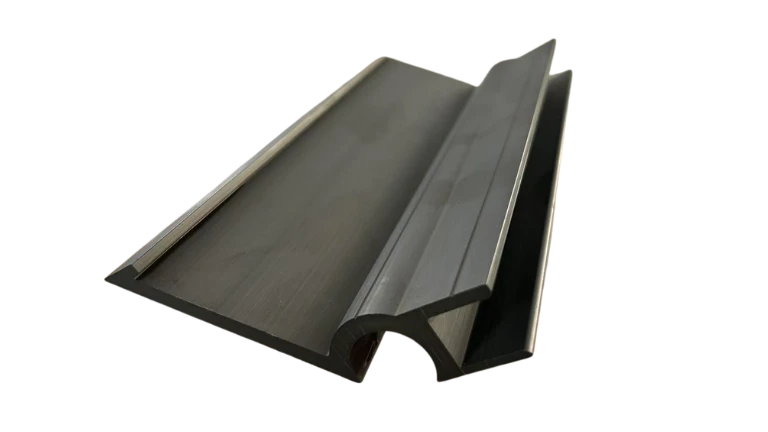

El aluminio anodizado negro puede conseguirse mediante anodizado estándar (Tipo II) y anodizado duro (Tipo III). El anodizado estándar da lugar a una capa más fina (5-25 micras) y es ideal para aplicaciones decorativas como molduras arquitectónicas y carcasas electrónicas. El anodizado duro crea una capa más gruesa y duradera (25-100 micras), por lo que es adecuado para usos industriales y de alto desgaste. La elección entre los dos métodos depende de los requisitos específicos de durabilidad, coste y preferencia estética. Ambos métodos proporcionan un aspecto elegante y moderno y mejoran la resistencia del material al desgaste y la corrosión.

Principios del proceso de anodizado del aluminio

El proceso de anodizado del aluminio es esencialmente una reacción de célula electrolítica. Los tres componentes principales de esta reacción electroquímica son una fuente de energía externa, una solución electrolítica y los electrodos cátodo y ánodo. El proceso consiste en hacer pasar una corriente eléctrica a través de la solución electrolítica, provocando reacciones de reducción y oxidación en el cátodo y el ánodo respectivamente. En esta configuración, la aleación de aluminio que debe protegerse sirve de ánodo. Industrialmente, el cátodo suele ser de acero inoxidable 316, pero también puede utilizarse grafito o plomo. En función del tipo y los requisitos del anodizado, pueden utilizarse electrolitos como ácido sulfúrico, ácido crómico, ácido oxálico, ácido fosfórico y determinados ácidos orgánicos.

Las reacciones químicas en el ánodo y el cátodo son las siguientes:

Ánodo: 2Al + 3H2O = Al2O3 + 6H+ + 6e-

Cátodo: 6H++6e→3H2

Reacción global: 2Al+3H2O→Al2O3+3H2

La película de óxido de aluminio producida durante el anodizado es una estructura densa y porosa. El teñido consiste en impregnar la capa porosa de óxido con colorantes (sales metálicas, colorantes orgánicos, etc.) para dar a la superficie de aluminio el color y el brillo deseados. La dureza de la película de óxido de aluminio es significativamente superior a la del sustrato de aluminio. Esta película de óxido aísla el sustrato metálico del medio (aire, agua de mar, etc.), evitando la oxidación y la corrosión del cuerpo metálico. Además, aumenta la resistencia del metal al desgaste y su durabilidad.

Tipos de anodizado para perfiles de aluminio

El anodizado de perfiles de aluminio incluye varios métodos, siendo los más comunes:

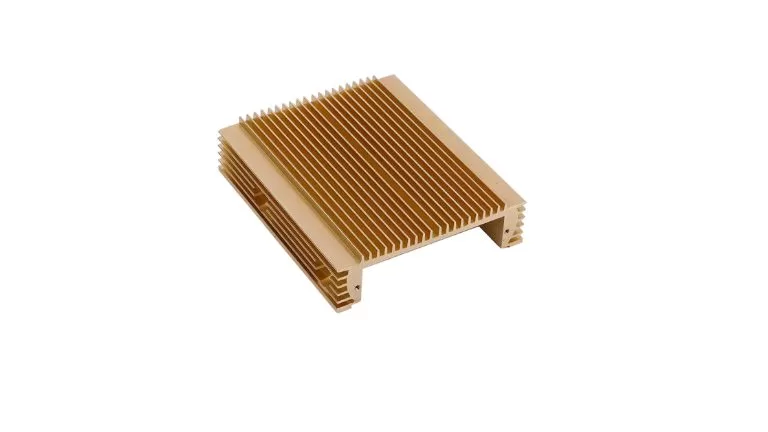

Anodizado con ácido sulfúrico (Tipo II):

- Produce una capa de óxido fina y versátil.

- Se puede teñir de varios colores.

- Adecuado para aplicaciones decorativas como molduras arquitectónicas y carcasas electrónicas.

Anodizado de capa dura (Tipo III):

- Crea una capa de óxido más gruesa y duradera.

- Ideal para una gran resistencia al desgaste.

- De uso común en aplicaciones industriales y aeroespaciales.

Anodizado con ácido crómico:

- Genera una fina capa de óxido.

- Causa daños mínimos al sustrato.

- A menudo se utiliza en aplicaciones que requieren un alto nivel de integridad superficial.

Anodizado con ácido bórico:

- Proporciona un excelente aislamiento eléctrico.

- Ofrece una buena resistencia a la corrosión.

- Se utiliza en entornos donde las propiedades eléctricas son críticas.

Flujo de trabajo industrial del proceso de anodizado del aluminio

Trasiego - Limpieza - Grabado - Pulido químico - Anodizado - Coloración - Sellado - Secado

Estanterías: Las piezas se cuelgan en bastidores, que conducen la electricidad a las piezas y las sumergen en soluciones ácidas, alcalinas y de sales metálicas. Los bastidores suelen ser de aleaciones de titanio.

Limpieza: Las piezas se sumergen en soluciones ácidas o alcalinas para eliminar el aceite, la grasa y otros contaminantes que podrían afectar al resultado del anodizado.

Grabado: Las piezas se sumergen en una solución ácida para eliminar una fina capa superficial, eliminando la capa de óxido original y creando un acabado mate uniforme. La duración de este paso afecta a las dimensiones de la pieza y debe controlarse estrictamente para piezas de aluminio de precisión.

Pulido químico: Este paso se utiliza principalmente para piezas que requieren un acabado brillante. Se suele utilizar una mezcla de tres anhídridos ácidos. Este paso puede omitirse para piezas que necesiten un acabado mate.

Anodizado: Las piezas se sumergen en una solución de ácido sulfúrico y se aplica una corriente eléctrica para formar una capa porosa de óxido de aluminio en la superficie.

Colorear: En el anodizado de tipo II, las piezas se sumergen en un baño de tinte. El tinte se adsorbe en la superficie de la capa porosa anodizada. El color resultante depende del tipo y las propiedades químicas del tinte. El teñido por inmersión es rentable y permite a los fabricantes aplicar varios colores a las piezas de aluminio, por lo que el anodizado de Tipo II es el proceso de anodizado de aluminio más popular.

Sellado: Tras el anodizado y la coloración, las piezas se sumergen en agua ionizada o destilada para sellar la capa porosa de óxido. Entre los métodos de sellado habituales se incluyen el sellado con agua caliente, la adición de sales metálicas como níquel, magnesio o cobalto al agua a temperatura media y el sellado con agua a temperatura ambiente que contenga sales metálicas como fluoruro de níquel. La capa de óxido sellada se vuelve más robusta, suave y duradera.

Secado: Por último, las piezas se secan para completar el proceso de anodizado.

Coloración del aluminio y resistencia a la luz

Existen cuatro métodos para colorear piezas de aluminio anodizado: el teñido por inmersión, el teñido electrolítico, el teñido integral y el teñido por interferencia. Según Wikipedia, "la solidez a la luz es una propiedad de un colorante, como un tinte o un pigmento, que describe su resistencia a la decoloración cuando se expone a la luz". En términos sencillos, los colores resistentes a la luz o a los rayos UV son aquellos que no se decoloran fácilmente.

Teñido por inmersión

El método más común para colorear piezas de aluminio anodizado es el teñido por inmersión. Las piezas de aluminio anodizado se sumergen en un baño que contiene tintes orgánicos. Existe una gran variedad de colores, pero no son muy resistentes a la luz. Incluso el aluminio anodizado negro producido por inmersión puede volverse marrón con el tiempo.

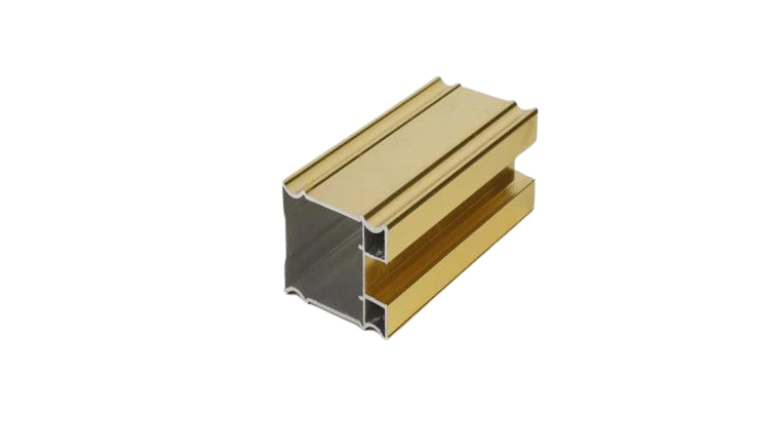

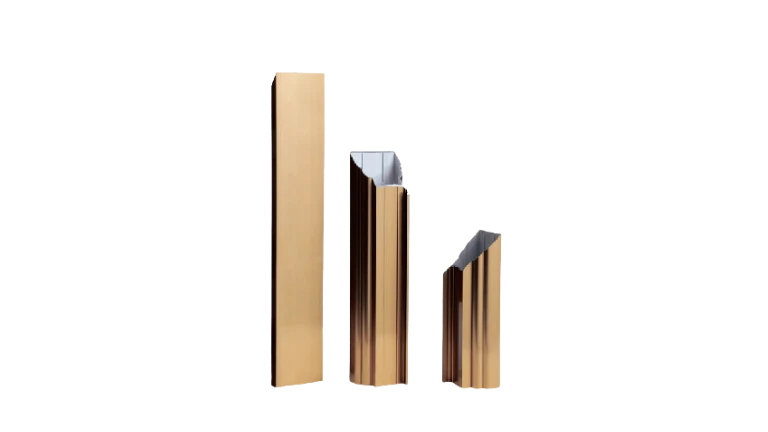

Coloración electrolítica

Tras el anodizado, el metal se sumerge en un baño que contiene sales metálicas inorgánicas y se aplica una corriente eléctrica para incrustar las sales metálicas en la base de los poros. Este método no es típico del anodizado de Tipo II porque la coloración requiere corriente eléctrica. La elección de colores se limita a las sales metálicas adecuadas para este proceso, como champán, bronce, negro, cobre y burdeos. Los "tintes" inorgánicos hacen que los colores sean resistentes a la luz, adecuados para productos de exterior.

Coloración integral

A principios de la década de 1960, Alcoa registró el proceso Duranodic para el anodizado de color integral. Con el tiempo, surgieron más métodos de anodizado y coloración, y el proceso Duranodic pasó a conocerse como "coloración integral", lo que significa que el anodizado y la coloración están integrados en un solo proceso.

El electrolito utilizado en este proceso es una mezcla de ácido sulfúrico, ácidos orgánicos y sales metálicas. Como los "tintes" utilizados son inorgánicos, los colores resultantes son resistentes a la luz, pero se limitan al champán, el bronce, el negro y el gris.

Este método es posiblemente el más caro para la coloración por anodizado del aluminio debido al mayor consumo de energía. El revestimiento es más duro que la coloración electrolítica, pero esto también significa que es más propenso a agrietarse.

Aunque algunos fabricantes de aluminio arquitectónico siguen utilizando este proceso, muchos están cambiando a métodos alternativos.

Colorear interferencias

La coloración por interferencia utiliza el principio de la interferencia óptica para conseguir diferentes colores. La luz se comporta como una onda, y cuando dos ondas luminosas se encuentran, pueden reforzarse o anularse mutuamente. Este fenómeno se conoce como interferencia óptica.

En una fina película de aceite que flota en el agua, podemos ver los colores del arco iris, que resultan de la interferencia de la luz reflejada en la interfaz agua-aceite y en la superficie de la película de aceite. Como el grosor de la película de aceite es incontrolable, la interferencia de las dos luces reflejadas también lo es, lo que da lugar a los colores aleatorios del arco iris.

En el proceso de anodizado del aluminio, los colores deseados pueden producirse depositando una capa de metal (normalmente estaño) de espesor controlado en la base de la estructura porosa. Las dos superficies reflectantes son el sustrato de aluminio y la superficie superior del metal depositado. La capa metálica depositada pasa de ser fina a gruesa, y los colores de interferencia cambian de azul, verde y amarillo a rojo. Cuando el grosor supera un determinado valor, el fenómeno de interferencia óptica desaparece y el color pasa a ser bronce. Las piezas de aluminio anodizado coloreadas por interferencia tienen una característica interesante: el color cambia cuando se ven desde distintos ángulos, y los colores son resistentes a la luz.

Este proceso de coloración requiere modificar la estructura de la capa porosa y ampliar los huecos en la base de los poros para producir el efecto de interferencia. En las aplicaciones prácticas, se añade un proceso de anodizado con ácido fosfórico después del baño de anodizado con ácido sulfúrico, y la corriente debe controlarse con precisión.

Personalice su perfil de aluminio

Nuestra fábrica de extrusión de aluminio, situada en Nanchang, provincia de Jiangxi, ocupa una extensa superficie de 30.000 metros cuadrados y cuenta con una plantilla de más de 120 trabajadores cualificados.

Líneas de extrusión avanzadas

Con más de 30 líneas de producción de extrusión de alta precisión procedentes de Japón y Alemania, garantizamos una calidad y eficacia inigualables.

Diseño y procesamiento de moldes personalizados

Fabricamos moldes a medida a partir de diseños o muestras del cliente, proporcionando prototipos para su confirmación con el fin de cumplir especificaciones precisas.

Técnicas integrales de tratamiento de superficies

Nuestras capacidades de tratamiento de superficies incluyen el anodizado, la galvanoplastia, el chorro de arena, el recubrimiento en polvo, la pintura de fluorocarbono y la impresión por transferencia de vetas de madera para mejorar la durabilidad y la estética del producto.

Más de dos décadas de experiencia

Desde 2013, hemos estado fabricando perfiles de aluminio, acumulando una vasta experiencia en la producción de una amplia gama de perfiles para ventanas, puertas y diversas aplicaciones industriales.

Solución de perfiles de aluminio a medida

En HTS Aluminium, nos enorgullecemos de nuestra capacidad para ofrecer soluciones de perfiles de aluminio personalizados adaptadas a las necesidades únicas de cada cliente. Nuestros servicios a medida se basan en un profundo conocimiento de las ideas de nuestros clientes, que materializamos transformando planos o muestras en perfiles de aluminio de ingeniería de precisión.

Proceso de extrusión de aluminio de precisión

Nuestras modernas instalaciones de fabricación están equipadas con prensas de extrusión avanzadas y herramientas de corte de precisión, lo que nos permite manipular incluso los perfiles más complejos con una precisión excepcional. Nuestro equipo de técnicos cualificados aporta años de experiencia en el sector, garantizando que cada perfil de aluminio extruido cumpla los más altos estándares de calidad y precisión.

Diseño y fabricación de moldes

En HTS Aluminium estamos especializados en el diseño y la fabricación de moldes a medida basados en las especificaciones del cliente. Una vez creado el molde, realizamos producciones de prueba y enviamos muestras a nuestros clientes para su confirmación. Este meticuloso proceso garantiza que el producto final se ajuste perfectamente a las expectativas de nuestros clientes.

Material para aluminio extruido

La calidad comienza con las materias primas, y en HTS Aluminium sólo utilizamos las aleaciones de aluminio de mayor calidad para nuestras extrusiones. Nuestros perfiles se fabrican habitualmente a partir de una selección de grados estándar del sector, cada uno de los cuales ofrece un equilibrio entre resistencia, durabilidad y resistencia a la corrosión para satisfacer los requisitos de las distintas aplicaciones.

5052: Ofrece una excelente resistencia a la corrosión, buena soldabilidad y una resistencia de moderada a alta. Es una opción popular para aplicaciones marinas y de automoción.

Silicio (Si): 0,25% (Máximo)

Hierro (Fe): 0,40% (Máximo)

Cobre (Cu): 0,10% (Máximo)

Manganeso (Mn): 0,10% (Máximo)

Magnesio (Mg): 2,2-2,8%

Cromo (Cr): 0,15-0,35%

Zinc (Zn): 0,10% (Máximo)

Saldo restante: Aluminio (Al)

6061: Aleación versátil con buenas propiedades mecánicas, soldabilidad y resistencia a la corrosión. Se utiliza ampliamente en aplicaciones estructurales y en la industria del automóvil.

Silicio (Si): 0,40-0,80%

Hierro (Fe): 0,70% (Máximo)

Cobre (Cu): 0,15-0,40%

Manganeso (Mn): 0,15% (Máximo)

Magnesio (Mg): 0,8-1,2%

Cromo (Cr): 0,04-0,35%

Zinc (Zn): 0,25% (Máximo)

Titanio (Ti): 0,15% (Máximo)

Saldo restante: Aluminio (Al)

6063: A menudo denominada aleación arquitectónica, tiene un acabado superficial liso y se utiliza habitualmente en marcos de puertas y ventanas.

Silicio (Si): 0,20-0,60%

Hierro (Fe): 0,35% (Máximo)

Cobre (Cu): 0,10% (Máximo)

Manganeso (Mn): 0,10% (Máximo)

Magnesio (Mg): 0,45-0,90%

Cromo (Cr): 0,10% (Máximo)

Zinc (Zn): 0,10% (Máximo)

Titanio (Ti): 0,10% (Máximo)

Saldo restante: Aluminio (Al)

7075: Una de las aleaciones de aluminio más resistentes disponibles, con el zinc como principal elemento de aleación. Se utiliza en aplicaciones en las que la resistencia es fundamental, como en componentes aeroespaciales y militares.

Zinc (Zn): 5,1-6,1%

Magnesio (Mg): 2,1-2,9%

Cobre (Cu): 1,2-2,0%

Cromo (Cr): 0,18-0,28%

Silicio (Si): 0,40% (Máximo)

Hierro (Fe): 0,50% (Máximo)

Manganeso (Mn): 0,30% (Máximo)

Titanio (Ti): 0,20% (Máximo)

Otros elementos: Cada uno 0,05% (Máximo), Total 0,15% (Máximo)

Saldo restante: Aluminio (Al)

Opciones de tratamiento térmico

Nuestros perfiles de aluminio pueden someterse a una serie de tratamientos térmicos para mejorar sus propiedades. Desde tratamientos T5 a T6, adaptamos el proceso para lograr el nivel deseado de dureza, resistencia y elasticidad. Cada opción de tratamiento está diseñada para sacar lo mejor del material, garantizando que el producto final resista las exigencias de su aplicación.

Tratamiento térmico T5

Proceso: Enfriado tras un proceso de conformado a temperatura elevada y, a continuación, envejecido artificialmente.

Características: Aumenta la resistencia del aluminio acelerando el proceso de envejecimiento, dando como resultado un material de resistencia moderada y buena conformabilidad.

Tratamiento térmico T6

Proceso: Tratada térmicamente por disolución y envejecida artificialmente.

Características: Proporciona un aumento significativo de la resistencia en comparación con el T5 mediante la alteración de la microestructura del aluminio. El resultado es un material de alta resistencia con buena mecanizabilidad y buena conformabilidad.

Proceso de extrusión de aluminio a medida

En HTS Aluminum Profiles, estamos especializados en ofrecer soluciones personalizadas de extrusión de aluminio adaptadas a sus necesidades específicas. He aquí una guía paso a paso de nuestro proceso de personalización:

Paso 1: Consulta inicial

Su viaje comienza con una consulta inicial en la que discutiremos los requisitos de su proyecto. Le animamos a compartir sus conceptos de diseño, necesidades de aplicación y cualquier parámetro crítico que deba cumplir el perfil de aluminio. Este enfoque colaborativo garantiza que comprendamos plenamente su visión y sus objetivos.

Paso 2: Diseño e ingeniería

Aprovechando nuestra amplia experiencia en extrusión de aluminio, nuestros cualificados ingenieros colaboran estrechamente con usted para perfeccionar su diseño. Tenemos en cuenta factores como el grado de aleación de aluminio, el temple y las propiedades mecánicas necesarias para su aplicación. Nuestro equipo utiliza software CAD avanzado para crear dibujos técnicos precisos y modelos 3D del perfil propuesto.

Paso 3: Fabricación de troqueles

Una vez finalizado el diseño, procedemos a fabricar las matrices de extrusión a medida. Nuestro proceso de fabricación de troqueles de precisión garantiza que el perfil final se ajuste a sus especificaciones con gran exactitud. Empleamos máquinas CNC de última generación para fabricar troqueles que puedan soportar los rigores de la extrusión manteniendo tolerancias muy ajustadas.

Paso 4: Extrusión de aluminio

Con las matrices listas, comienza el proceso de extrusión propiamente dicho. Seleccionamos la aleación de aluminio adecuada y la calentamos a la temperatura de extrusión precisa. A continuación, el tocho calentado se prensa a través de la matriz para crear el perfil personalizado. Nuestras prensas de extrusión, que van de 600 a 3600 toneladas, son capaces de producir una amplia gama de tamaños y formas de perfil.

Etapa 5: Tratamiento superficial y acabado

Tras la extrusión, los perfiles se someten a diversos tratamientos superficiales según sus necesidades. Las opciones incluyen anodizado, galvanoplastia, chorro de arena, recubrimiento en polvo, pintura de fluorocarbono e impresión por transferencia de vetas de madera. Estos procesos mejoran la durabilidad, la resistencia a la corrosión y el atractivo estético de los perfiles.

Paso 6: Garantía de calidad

La calidad está en el centro de todo lo que hacemos. Cada perfil de aluminio a medida se somete a rigurosos controles de calidad para garantizar que cumple las normas ISO y nuestras certificaciones de calidad europeas. Realizamos inspecciones dimensionales, pruebas mecánicas y evaluaciones del acabado superficial para garantizar que sus perfiles se entregan sin defectos.

Paso 7: Embalaje y entrega

Tras pasar todas las inspecciones de calidad, los perfiles de aluminio se embalan cuidadosamente para evitar cualquier daño durante el transporte. Utilizamos materiales de embalaje resistentes y métodos adaptados a las dimensiones de los perfiles y a sus preferencias de entrega. A continuación, nuestro equipo de logística gestiona la entrega segura y puntual de sus perfiles de aluminio personalizados en el lugar que nos indique.

Paso 8: Asistencia posventa

Nuestro compromiso con su satisfacción va más allá de la entrega. Ofrecemos un completo servicio posventa para resolver cualquier duda o requisito adicional que pueda tener. Nuestro equipo de atención al cliente está siempre dispuesto a ayudarle con cualquier duda o comentario.

Asóciese con nosotros

Nos comprometemos a suministrar perfiles de aluminio de precisión que cumplan las normas de calidad más exigentes. Desde el diseño inicial hasta la entrega final, ofrecemos una experiencia personalizada y sin fisuras, garantizando que sus soluciones de aluminio personalizadas se produzcan de forma eficiente y satisfactoria.

Dé el siguiente paso en su proyecto y póngase en contacto con nosotros para una consulta sobre sus necesidades de extrusión de aluminio a medida.