Características del material de aluminio

El aluminio desempeña un papel fundamental en la fabricación industrial gracias a sus excepcionales propiedades, que lo convierten en un material fundamental en diversos sectores. Su ligereza combinada con una resistencia sustancial lo hacen indispensable en industrias como la aeroespacial, la automoción y la construcción. Conocido por su conductividad y características térmicas superiores, el aluminio también es crucial en aplicaciones eléctricas y sistemas de intercambio de calor. Además, su excelente conformabilidad permite fabricarlo fácilmente en diversas formas, lo que aumenta su utilidad en todo tipo de aplicaciones, desde la electrónica de consumo hasta los proyectos de infraestructuras a gran escala.

Origen del aluminio

El aluminio no sólo es el metal más abundante, sino también el tercer elemento más común de la corteza terrestre, con cerca de 8% de su masa total. El viaje para aprovechar este abundante recurso comienza con la extracción del mineral de bauxita, que es la principal fuente de aluminio. Este mineral se somete al proceso Bayer, en el que se refina en alúmina, u óxido de aluminio, triturando la bauxita y tratándola con cal e hidróxido de sodio. A continuación, la alúmina extraída se somete al proceso Hall-Héroult, en el que se disuelve en criolita fundida y se reduce eléctricamente a aluminio metálico puro. Posteriormente, este aluminio se moldea en lingotes y palanquillas, listos para su posterior transformación mediante métodos industriales como la extrusión, el laminado y la forja. A pesar de su abundancia, el proceso de convertir el aluminio del mineral a una forma utilizable consume mucha energía, pero garantiza un suministro constante de este versátil metal para numerosas aplicaciones industriales.

Densidad del aluminio

Una de las características más destacadas del aluminio es su baja densidad, aproximadamente 2,7 g/cm³, lo que lo hace mucho más ligero que muchos metales de uso común, como el acero, cuya densidad ronda los 7,8 g/cm³. Esta baja densidad es una ventaja clave que refuerza el atractivo del aluminio en industrias donde la reducción de peso es crucial.

En la industria aeroespacial, la ligereza del aluminio se traduce en una mayor eficiencia del combustible y un aumento de la capacidad de carga útil de los aviones. Del mismo modo, en el sector de la automoción, el aluminio ayuda a reducir el peso de los vehículos, lo que mejora la eficiencia del combustible y la maniobrabilidad. En la industria de la construcción, la resistencia y la ligereza del aluminio permiten diseños de edificios innovadores, que incluyen características como marcos de ventana y muros cortinaque satisfacen tanto las exigencias estéticas como las estructurales. En todos estos sectores, la baja densidad del aluminio aporta ventajas esenciales, lo que lo convierte en el material preferido para diversas aplicaciones.

Propiedades mecánicas de las aleaciones de aluminio

El aluminio es intrínsecamente ligero y resistente a la corrosión, pero sus propiedades mecánicas pueden mejorarse considerablemente mediante la aleación. Esto implica añadir otros elementos al aluminio puro, creando aleaciones con características a medida para aplicaciones específicas. Esta versatilidad hace que las aleaciones de aluminio sean esenciales en diversos sectores, como el aeroespacial, la automoción y la construcción.

| Aleaciones | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti |

|---|---|---|---|---|---|---|---|---|

| 6061 | 0.4-0.8% | 0.70% | 0.15-0.40% | 0.15% | 0.8-1.2% | 0.04-0.35% | 0.15% | 0.25% |

| 6063 | 0.20-0.60% | 0.35% | 0.10% | 0.10% | 0.45-0.90% | 0.10% | 0.10% | 0.10% |

| 7075 | 0.40% | 0.50% | 1.2-2.0% | 0.30% | 2.1-2.9% | 0.18-0.28% | 5.1-6.1% | 0.20% |

Cobre (Cu): Aumenta la resistencia y la dureza. Aleaciones como las de la serie 2000, que contienen cobre, se utilizan en la industria aeroespacial por su elevada relación resistencia/peso, a pesar de su menor resistencia a la corrosión, que puede mejorarse con tratamientos superficiales.

Magnesio (Mg): Mejora la resistencia, la trabajabilidad y la resistencia a la corrosión. Las aleaciones de la serie 5000, ricas en magnesio, son ideales para aplicaciones marinas como la construcción naval debido a su excelente resistencia a la corrosión en entornos de agua salada.

Silicio (Si): Utilizado principalmente en las aleaciones de la serie 6000 junto con el magnesio, el silicio mejora la resistencia y la conformabilidad, haciendo que estas aleaciones sean adecuadas para aplicaciones estructurales y reduciendo su punto de fusión, beneficioso para los procesos de fundición.

Zinc (Zn): Crucial para las aleaciones de la serie 7000, cuando se combina con magnesio, el zinc aumenta significativamente la resistencia. Estas aleaciones son las preferidas para piezas sometidas a grandes esfuerzos en las industrias aeroespacial y de defensa.

Manganeso (Mn): Aumenta la solidez y la resistencia a la corrosión sin comprometer la ductilidad. Común en las aleaciones de la serie 3000, el manganeso las hace adecuadas para equipos y depósitos químicos gracias a su mayor resistencia a la corrosión.

Tratamiento térmico

El tratamiento térmico es un proceso fundamental para alterar las propiedades mecánicas de las aleaciones de aluminio. Este método consiste en calentar la aleación, enfriarla rápidamente y volver a calentarla a una temperatura más baja, un proceso conocido como endurecimiento por precipitación. Este tratamiento refuerza significativamente la resistencia y durabilidad del aluminio, haciéndolo más resistente y más adecuado para aplicaciones de alto rendimiento.

Las propiedades mejoradas que se obtienen con el tratamiento térmico son especialmente valiosas en sectores como el aeroespacial y la automoción. Por ejemplo, el estado de tratamiento térmico T6, que incluye el tratamiento térmico por disolución seguido de enfriamiento y envejecimiento artificial, se utiliza mucho en el sector aeroespacial para piezas que deben soportar presiones y temperaturas extremas, como los fuselajes de los aviones. Este estado garantiza una resistencia y un rendimiento óptimos, cruciales para la seguridad y la eficacia en entornos de vuelo.

Del mismo modo, en la industria de la automoción, el estado T6 es el preferido para fabricar componentes críticos de vehículos, como elementos de chasis, en los que son esenciales una alta resistencia y un peso reducido. Esto contribuye a que los vehículos sean más robustos y eficientes, mejorando el rendimiento general y la longevidad.

Por otra parte, el estado de tratamiento térmico T5, que consiste en enfriar el aluminio extruido de una temperatura elevada y después envejecerlo artificialmente, se aplica comúnmente en contextos menos exigentes, como la fabricación de elementos arquitectónicos como marcos de ventanas y puertas, en los que basta con una resistencia moderada y una buena resistencia a la corrosión.

Anodizado resistente a la corrosión

Anodizado es una técnica electroquímica que mejora significativamente la resistencia a la corrosión del aluminio. Este proceso engrosa la capa de óxido natural del aluminio, creando una superficie más dura y duradera. El principio en que se basa el anodizado consiste en sumergir el aluminio en una solución electrolítica y hacer pasar una corriente eléctrica a través de él, lo que hace que la superficie del aluminio se oxide más de lo que lo haría de forma natural.

Esta capa de óxido fortificada no sólo es más dura y resistente a la corrosión, sino también porosa, lo que permite aplicar tintes o adhesivos que pueden mejorar el atractivo estético del aluminio. Por ejemplo, anodizado negro incorpora tintes orgánicos o inorgánicos durante el proceso de oxidación para conseguir un acabado negro intenso y profundo que resulta atractivo a la vista y muy duradero. El anodizado es especialmente beneficioso para los productos de aluminio expuestos a condiciones ambientales severas, como la ferretería naval, el mobiliario de exterior y los componentes arquitectónicos. Al mejorar la capacidad del aluminio para resistir la degradación ambiental, el anodizado prolonga la vida útil del material y mantiene su aspecto a lo largo del tiempo, lo que lo convierte en un tratamiento ideal tanto para productos funcionales como para componentes arquitectónicos. aplicaciones decorativas.

Conductividad eléctrica del aluminio

El aluminio es muy apreciado en ingeniería por su excelente conductividad eléctrica, lo que lo convierte en la mejor opción para aplicaciones eléctricas junto al cobre. Ofrece aproximadamente 61% de la conductividad del cobre en volumen, pero con una relación conductividad-peso superior. Esta ventaja es crucial en la transmisión de energía, donde el menor peso del aluminio permite mayores luces entre torres, reduciendo tanto los costes de infraestructura como la carga estructural.

A pesar de algunas dificultades, como su mayor resistencia y susceptibilidad a la corrosión en comparación con el cobre, éstas pueden gestionarse mediante tratamientos de aleación y protección, garantizando la eficacia del aluminio en diversas aplicaciones eléctricas.

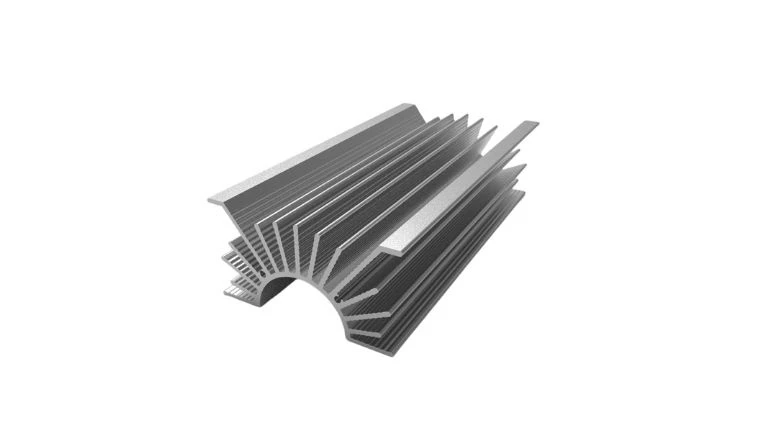

Conductividad térmica del aluminio

El aluminio es muy apreciado por su excelente conductividad térmica, que suele rondar los 235 vatios por metro Kelvin (W/mK), lo que lo convierte en un material esencial en aplicaciones que requieren una disipación eficaz del calor. Esta propiedad es especialmente valiosa en la industria electrónica, donde el aluminio se utiliza en la construcción de disipadores de calor y recintos en diversos dispositivos, como ordenadores, luces LED y equipos de telecomunicaciones. La capacidad del metal para transferir rápidamente el calor ayuda a evitar el sobrecalentamiento, lo que aumenta el rendimiento y prolonga la vida útil de los componentes electrónicos.

Además, la excelente conductividad térmica del aluminio también se aprovecha en la industria del automóvil, especialmente en la producción de componentes de motores y núcleos de radiadores. Aquí, el intercambio eficaz de calor es fundamental para mantener un rendimiento y una fiabilidad óptimos del vehículo. El uso del aluminio en estas aplicaciones no sólo mejora la disipación del calor, sino que también contribuye a aligerar el peso de los vehículos, lo que puede mejorar la eficiencia del combustible y reducir las emisiones.

Maquinabilidad del aluminio

La maquinabilidad del aluminio es una característica fundamental que aumenta significativamente su aplicabilidad en diversas industrias. Esta propiedad se refiere a la facilidad con la que un material puede cortarse, moldearse o formarse en un producto final utilizando máquinas herramienta. El aluminio es muy apreciado por su excelente maquinabilidad, que no sólo facilita la eficacia de los procesos de fabricación, sino que también reduce el desgaste de la maquinaria, disminuyendo así los costes de producción.

La suavidad y ductilidad del aluminio son factores clave que contribuyen a su buena maquinabilidad. Estas propiedades permiten mecanizarlo fácilmente a altas velocidades con un esfuerzo mínimo, lo que lo convierte en una opción ideal para fabricaciones complejas y detalladas. El aluminio puede procesarse eficazmente mediante diversas técnicas, como fresado, torneado, taladrado y roscado, que son esenciales para crear componentes de precisión en sectores como el aeroespacial, la automoción y la construcción.

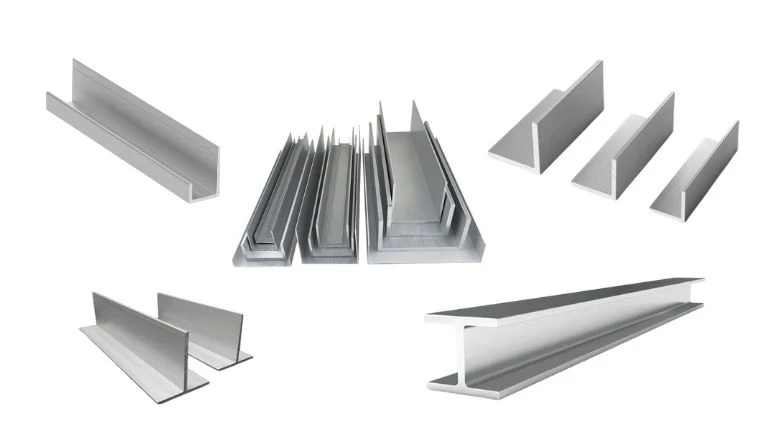

Extrusión y fundición inyectada de aluminio

El aluminio es un metal versátil que puede procesarse mediante diversos métodos, cada uno de los cuales mejora sus propiedades y su idoneidad para diferentes aplicaciones. Entre ellos, la extrusión y la fundición a presión destacan por ser especialmente eficaces a la hora de explotar las características únicas del aluminio, como su maleabilidad y su bajo punto de fusión. Estos métodos permiten producir formas complejas y componentes de alta resistencia utilizados en una amplia gama de industrias.

Extrusión de aluminio

La fundición a presión consiste en inyectar aluminio fundido en un molde (o "matriz") a alta presión. Este método es idóneo para producir grandes volúmenes de piezas complejas con un excelente acabado superficial y consistencia dimensional. El proceso comienza con la fusión del aluminio, que se inyecta en la cavidad de la matriz, donde se solidifica rápidamente. A continuación se abre la matriz para expulsar la pieza fundida.

Fundición inyectada de aluminio

Este proceso consiste en forzar tochos de aluminio calentados a través de una matriz, que tiene la forma de la sección transversal deseada. El aluminio fluye a través de la matriz a alta presión, emergiendo por el otro lado como una pieza alargada con el perfil específico. Este proceso puede realizarse en caliente o en frío, aunque la extrusión en caliente es más habitual para el aluminio debido a su mayor ductilidad.

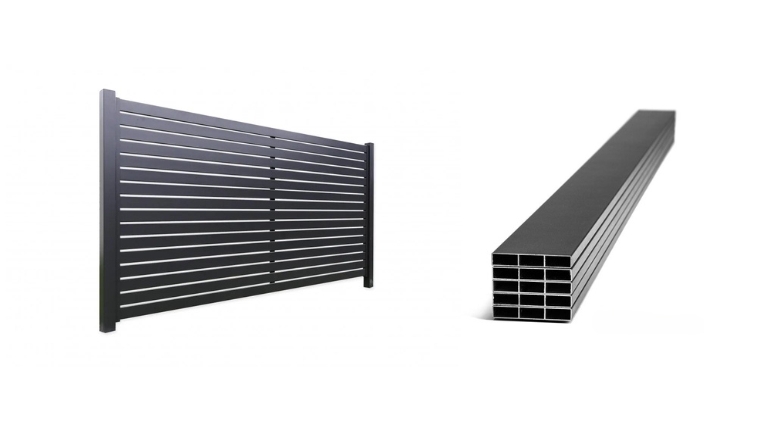

El atractivo estético del aluminio

El aluminio no sólo es práctico, sino también visualmente atractivo, lo que lo convierte en una elección popular en el diseño y la arquitectura. Su brillo natural y la posibilidad de darle distintos acabados realzan su atractivo.

Acabados versátiles: El aluminio puede anodizarse, pintarse o recubierto de polvo, que ofrece una gama de colores y texturas. El anodizado proporciona un acabado duradero y colorido, mientras que el recubrimiento en polvo ofrece una superficie fuerte y resistente a la intemperie, ideal para uso en exteriores.

Look moderno: El aspecto elegante y moderno del aluminio es perfecto para el diseño contemporáneo. Se utiliza habitualmente en ventanas, puertasy paneles de fachada, proporcionando un aspecto limpio y minimalista que maximiza la luz natural.

Cualidades reflexivas: La naturaleza reflectante del aluminio puede iluminar los espacios y se utiliza a menudo en elementos decorativos y componentes de iluminación.

Reciclado de aluminio

El reciclado del aluminio es crucial para la sostenibilidad medioambiental y la eficiencia económica, ya que permite reutilizar el metal indefinidamente sin que pierda calidad. Este proceso es muy eficiente desde el punto de vista energético, ya que sólo utiliza aproximadamente 5% de la energía necesaria para producir aluminio nuevo a partir de bauxita, lo que reduce significativamente las emisiones de gases de efecto invernadero. Además, minimiza los problemas medioambientales asociados a la extracción de bauxita, como la degradación del suelo y la contaminación del agua, al tiempo que proporciona una fuente de material rentable para los fabricantes e impulsa la actividad económica en el sector del reciclaje.