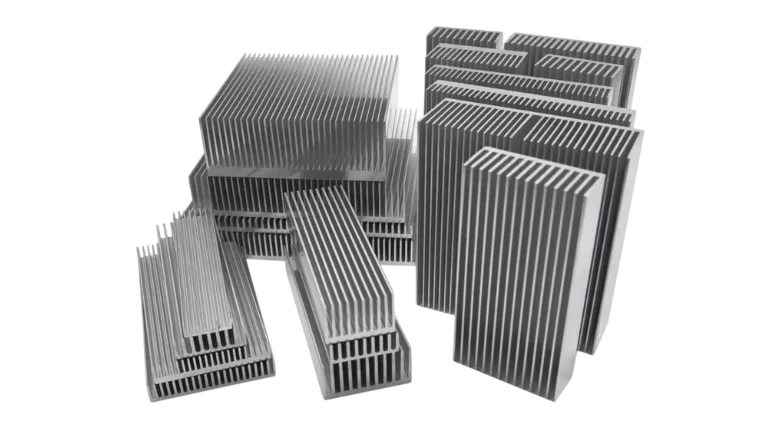

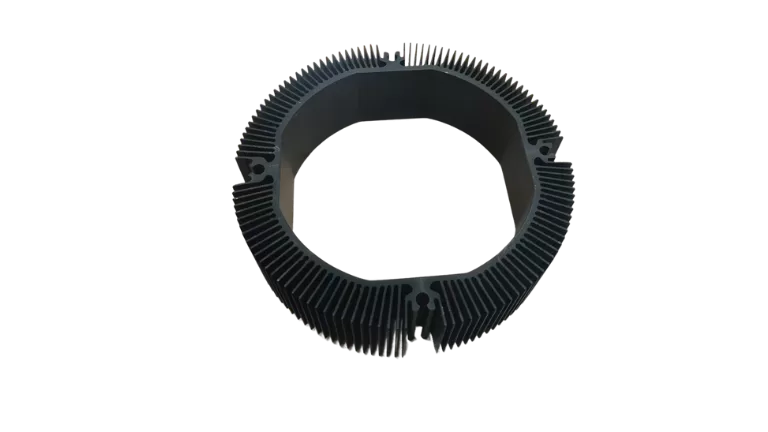

حلول المشتتات الحرارية المصنوعة من الألومنيوم المؤكسد

المشتت الحراري المصنوع من الألومنيوم المؤكسد هو مكون يستخدم على نطاق واسع لتبديد الحرارة في الأجهزة الإلكترونية، ويتكون في المقام الأول من مادة سبائك الألومنيوم. من خلال المعالجة بالأكسدة، يتم تحسين أداء ومتانة هذا المشتت الحراري بشكل كبير. لا تعمل عملية الأنودة على تحسين كفاءة تبديد الحرارة للمشتت الحراري فحسب، بل تزيد أيضًا من مقاومته للتآكل ومظهره الجمالي، مما يجعله أكثر ملاءمة للظروف البيئية المختلفة.

تفتخر شركة HTS-ALU، بصفتها مزود حلول متكاملة للمشتتات الحرارية، بخط إنتاج متطور لمعالجة بأكسيد الألومنيوم يقدم مجموعة متنوعة من خدمات الأنودة، بما في ذلك الأنودة القياسية, الأنودة الملونة، و الأكسدة الصلبة.

مزايا أنودة البالوعة الحرارية

الأكسدة هي عملية كهروكيميائية تستخدم بشكل أساسي في المعالجة السطحية للألومنيوم وسبائك الألومنيوم. أثناء عملية الأنودة، يعمل الألومنيوم كأنود ويتم غمره في محلول إلكتروليت. ومن خلال تطبيق تيار كهربائي، يحدث تفاعل أكسدة على سطح الألومنيوم، مما يؤدي إلى زيادة سمك طبقة الأكسيد التي يمكن التحكم فيها. لا تتمتع طبقة الأكسيد هذه بخصائص عزل ممتازة فحسب، بل تتميز أيضًا بمقاومة جيدة للتآكل ومقاومة التآكل، مما يحمي بفعالية أحواض الألومنيوم الحرارية من التلف البيئي.

العزل الكهربائي

توفر الطبقة المؤكسدة عزلًا كهربائيًا ممتازًا مع جهد انهيار يبلغ حوالي 1500 فولت، مما يقلل من خطر حدوث قصور كهربائي. وهذا أمر ضروري للتطبيقات الإلكترونية، مما يضمن التشغيل الآمن في الأجهزة الحساسة وربما يقلل من تكاليف الصيانة بنسبة تصل إلى 301 تيرابايت 3 تيرابايت.

مقاومة التآكل

تعمل الأنودة على تعزيز صلابة سطح الألومنيوم إلى حوالي 60 إلى 70 HRC، مما يزيد من مقاومة الخدوش والتآكل والتآكل. تسمح هذه المتانة للمشتتات الحرارية المصنوعة من الألومنيوم المؤكسد بتحمل الإجهاد الميكانيكي، مما يطيل عمرها الافتراضي بحوالي 501 تيرابايت 3 تيرابايت مقارنةً بالألومنيوم غير المعالج ويقلل من تكرار الاستبدال.

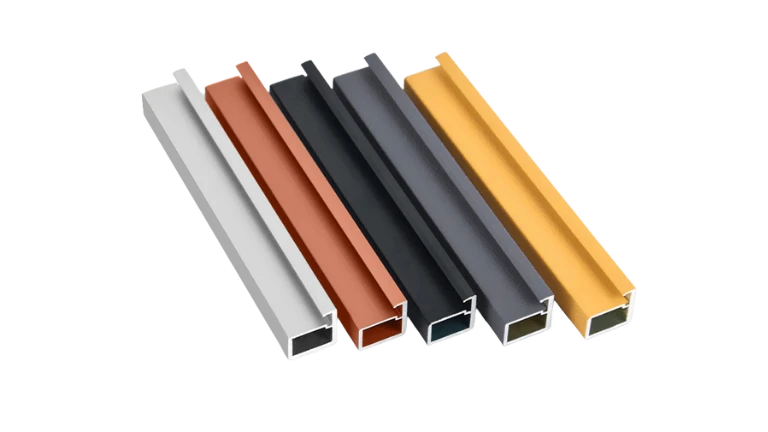

الجاذبية الجمالية

يمكن إنتاج المشتتات الحرارية المصنوعة من الألومنيوم المؤكسد بما يصل إلى 10 ألوان مختلفة، مما يوفر مرونة في التصميم ويعزز هوية العلامة التجارية. يمكن أن تزيد هذه الجاذبية البصرية من اهتمام المستهلكين ويمكن أن تزيد المبيعات بما يصل إلى 20% في الأسواق التنافسية.

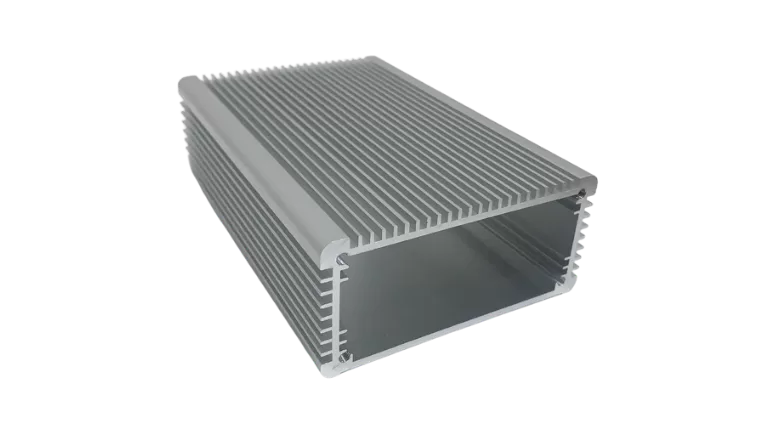

طلاء بأكسيد الفضة للمشتتات الحرارية

يحافظ الطلاء بأكسيد الفضة للمشتتات الحرارية على بريق مادة الألومنيوم. وعادةً ما ينتج عن عملية الطلاء بأكسيد الألومنيوم سمك طلاء يتراوح بين 10 و15 ميكرومتر، ويمكن زيادة سمكه إلى 25 ميكرومتر من خلال الطلاء بأكسيد الألومنيوم الصلب. قبل الطلاء بأكسيد الألومنيوم، يمكن أن تؤدي المعالجات السطحية مثل السفع الرملي أو التشطيب المصقول إلى تحسين الالتصاق وملمس السطح. تعمل هذه المعالجة على تحسين مقاومة التآكل ومقاومة التآكل مع ضمان أداء حراري ممتاز، مما يجعلها الخيار المفضل للعديد من الأجهزة الإلكترونية.

الأنودة الملونة للمشتتات الحرارية

يضيف الطلاء بأكسيد الألومنيوم الملون للمشتتات الحرارية مجموعة نابضة بالحياة من خيارات الألوان، مما يعزز من المظهر الجمالي والتنوع. تعمل هذه المعالجة على تحسين مقاومة السطح للتآكل ومقاومة التآكل، مما يسمح للمشتت الحراري بالحفاظ على أدائه مع تقديم مظاهر مختلفة. بالنسبة لأولئك الذين يحتاجون إلى حماية فائقة أو ألوان أكثر حيوية، يمكن استخدام التلوين الكهربائي، مما يجعله مثاليًا لتصميمات المنتجات الإلكترونية الحديثة والمتنوعة.

الأنودة الصلبة للمشتتات الحرارية

الطلاء بأكسيد الألومنيوم الصلب هو تقنية معالجة سطحية توفر أحواض حرارية ذات صلابة استثنائية ومقاومة للتآكل. ومقارنةً بالأنودة القياسية، تخلق الأنودة الصلبة طبقة أكسيد أكثر سمكًا بكثير، مما يسمح بسماكة تصل إلى 65 ميكرومتر (ميكرومتر). وهذا يعزز بشكل كبير من متانة ومقاومة الصدمات للمشتت الحراري. تُعد هذه الطريقة مناسبة بشكل خاص للتطبيقات التي تتطلب قوة عالية وثباتًا طويل الأمد، مما يضمن تشغيل المشتت الحراري بفعالية حتى في البيئات القاسية، مما يجعله خيارًا مثاليًا للتطبيقات الصناعية والإلكترونية المتطورة.

الطلاء بالأكسدة قبل التصنيع بأكسيد الألومنيوم

عندما تتم عملية الطلاء بأكسيد الألومنيوم قبل التصنيع الآلي، يتلقى سطح الألومنيوم طبقة أكسيد واقية أولاً، مما يعزز مقاومة التآكل ومقاومة التآكل. ومع ذلك، فإن أي مناطق تتطلب القطع أو التشكيل لا تتم معالجتها بأكسيد الألومنيوم، مما يعني أن هذه الأجزاء ستحتاج إلى المعالجة بمجرد تشكيلها آليًا. يمكن أن تؤدي هذه الطريقة إلى تشطيب أنظف على المناطق المشغولة آليًا ولكنها قد تعقّد العملية، حيث قد تكون هناك حاجة إلى بعض الخطوات لإزالة طبقة الأكسيد أو إدارتها أثناء التشغيل الآلي.

الأنودة بعد التصنيع بأكسيد الألومنيوم

ومن ناحية أخرى، يمكن أن يؤدي التصنيع الآلي قبل الطلاء بأكسيد الألومنيوم إلى زيادة تكاليف العمالة ووقت الإنتاج. ويضمن هذا النهج حصول جميع الأسطح، بما في ذلك المناطق المشغولة آلياً، على الطلاء المؤكسد الواقي. ومع ذلك، يمكن أن تستغرق وقتًا أطول نظرًا لأن الطبقة المؤكسدة تحتاج إلى تطبيقها بشكل موحد بعد ذلك. كما يمكن أن تؤدي الخطوات الإضافية اللازمة لتنظيف الأسطح المشغولة آلياً وتجهيزها إلى زيادة تكاليف الإنتاج، مما يجعل هذه الطريقة أقل كفاءة بشكل عام مقارنةً بعملية الطلاء بأكسيد الألومنيوم أولاً.

تطبيقات المشتتات الحرارية المصنوعة من الألومنيوم المؤكسد

(1) الأجهزة الإلكترونية

تُستخدم المشتتات الحرارية المصنوعة من الألومنيوم المؤكسد على نطاق واسع في الأجهزة الإلكترونية مثل أجهزة الكمبيوتر والكاميرات ومصابيح الإضاءة LED لتبديد الحرارة الناتجة عن هذه المكونات، مما يضمن التشغيل المستقر والفعال.

(2) صناعة السيارات

في صناعة السيارات، يتم استخدام هذه المشتتات الحرارية عادةً في المكونات الحرجة مثل المحركات وناقل الحركة لتبديد الحرارة والحفاظ على درجات حرارة التشغيل المثلى، مما يعزز الأداء والسلامة.

(3) الأجهزة المنزلية

في الأجهزة المنزلية ومعدات الصوت، تتطلب معظم الأجهزة الإلكترونية عالية الطاقة أحواض حرارة من الألومنيوم المؤكسد لضمان التشغيل المستقر، مما يمنع ارتفاع درجة الحرارة ويطيل عمر الأجهزة.

(4) معدات صناعية

كما تُستخدم المشتتات الحرارية المصنوعة من الألومنيوم المؤكسد على نطاق واسع في الأتمتة الصناعية والمعدات الكهربائية للحفاظ على درجة حرارة التشغيل العادية للمحركات والمحولات والمكونات الأخرى، مما يضمن أداءً فعالاً في ظل ظروف العمل المختلفة.

قدرات عملية المشتتات الحرارية المؤكسدة

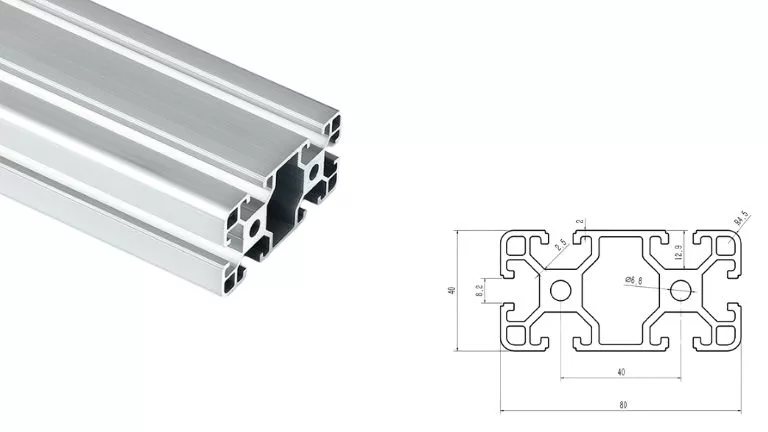

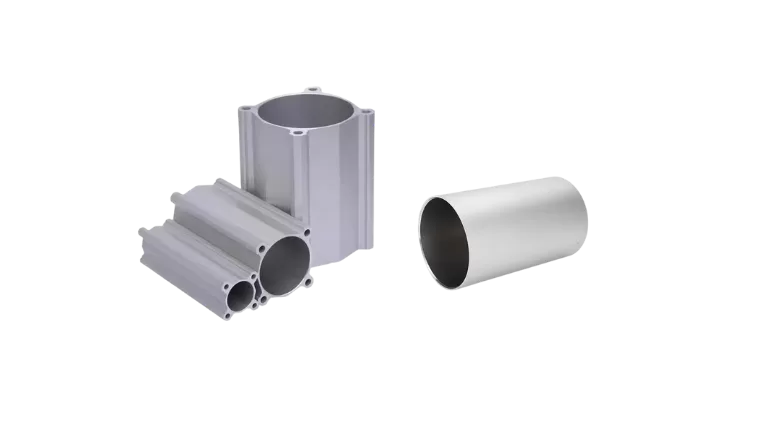

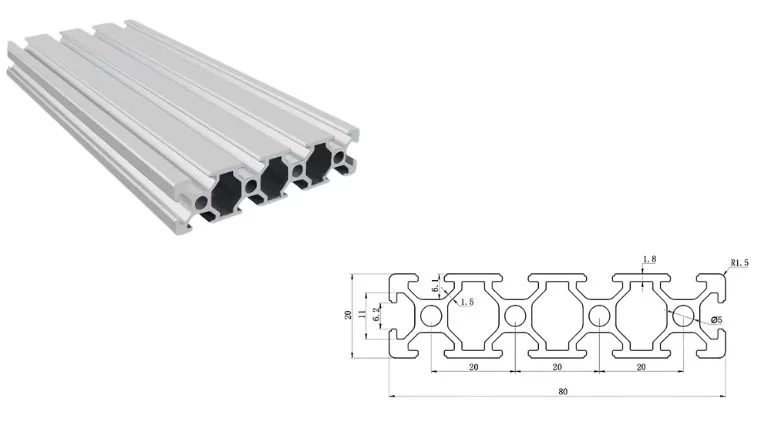

مع أكثر من 20 عامًا من الخبرة في الإنتاج، نقوم بتشغيل أكثر من 40 خطًا للبثق، بما في ذلك أكبر مكبس بثق لدينا سعة 6000 طن. تمكننا هذه القدرة المتقدمة من تصنيع أحواض حرارة كبيرة من الألومنيوم المؤكسد وملامح مصممة خصيصًا لتلبية احتياجات الصناعة المتنوعة. تتيح لنا خبرتنا في مجال البثق إنتاج مكونات عالية الجودة بكفاءة، مما يضمن قدرتنا على تلبية المتطلبات القياسية والمتخصصة لمختلف التطبيقات.

نحن نمتلك الخبرة اللازمة لتصميم وإنتاج قوالب البثق داخل الشركة، مما يضمن الدقة والكفاءة في تصنيع مقاطع الألمنيوم. يعمل فريقنا ذو الخبرة عن كثب مع العملاء لتطوير قوالب مخصصة بناءً على الرسومات أو العينات، مما يضمن الأداء الأمثل لمتطلباتهم المحددة. عادةً، تستغرق عملية إنتاج القالب حوالي 7 أيام، وبعد ذلك نقدم عينات لتأكيد العميل قبل بدء الإنتاج على نطاق واسع.

نحن نمتلك الخبرة اللازمة لتصميم وإنتاج قوالب البثق داخل الشركة، مما يضمن الدقة والكفاءة في تصنيع مقاطع الألمنيوم. يعمل فريقنا ذو الخبرة عن كثب مع العملاء لتطوير قوالب مخصصة بناءً على الرسومات أو العينات، مما يضمن الأداء الأمثل لمتطلباتهم المحددة. عادةً، تستغرق عملية إنتاج القالب حوالي 7 أيام، وبعد ذلك نقدم عينات لتأكيد العميل قبل بدء الإنتاج على نطاق واسع.

في إنتاجنا للمشتتات الحرارية المصنوعة من الألومنيوم المؤكسد بأكسيد الألومنيوم، نقدم مجموعة من خيارات المعالجة السطحية، بما في ذلك الطلاء بأكسيد الألومنيوم القياسي والطلاء بأكسيد الألومنيوم الصلب والطلاء بأكسيد الألومنيوم الملون. تستوعب عملية الطلاء بأكسيد الألومنيوم لدينا سماكة غشاء يتراوح من 10 ميكرون إلى 65 ميكرون، مما يضمن حماية مثالية للسطح وجاذبية جمالية. يسمح لنا هذا التنوع بتلبية متطلبات الأداء والتصميم المحددة لعملائنا في مختلف الصناعات، مما يوفر متانة ومقاومة محسنة للتآكل لمنتجاتنا.

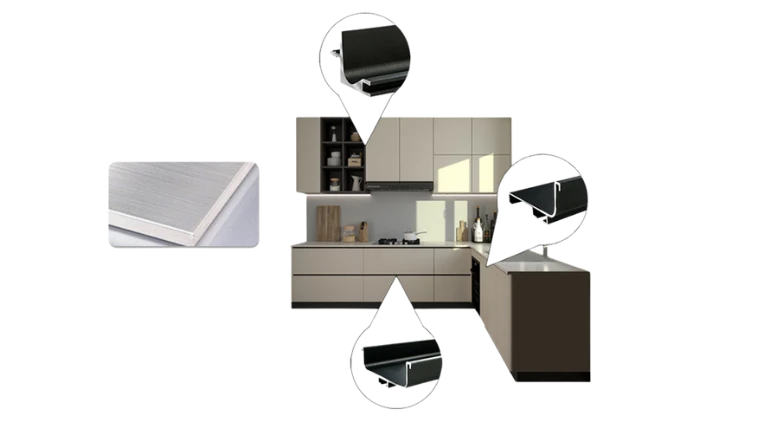

لتوفير حلول كاملة لمقاطع الألمنيوم، نقدم قدرات معالجة إضافية واسعة النطاق. تشمل خدماتنا التصنيع باستخدام الحاسب الآلي، والطحن، والتثبيت، والحفر، والقطع الدقيق، واللكم، واللحام، والتجميع. تتيح لنا مجموعة خيارات التصنيع هذه تقديم مقاطع جاهزة للاستخدام ومصممة وفقًا لمواصفات المشروع الدقيقة، مما يوفر مرونة وموثوقية لا مثيل لها لعملائنا.

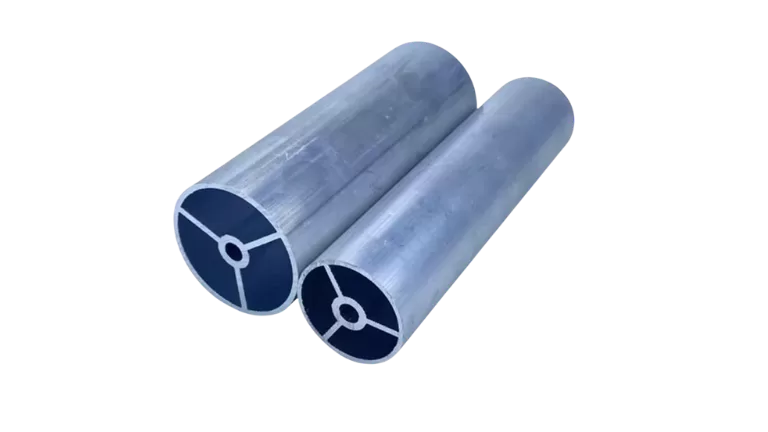

بالوعة حرارية من الألومنيوم المؤكسد مخصصة منا

في HTS NEW MATERIALS، نوفر في شركة HTS NEW MATERIALS، مقاطع الألومنيوم المسحوبة المخصصة المصممة خصيصًا لتلبية متطلباتك الخاصة. من خلال أكثر من 40 خطًا للبثق، نقدم مقاطع جانبية مصممة بدقة لمختلف الصناعات، بما في ذلك صناعة الطيران والسيارات والبناء.

- المقاطع العرضية المصممة خصيصًا: إنشاء مقاطع ألومنيوم فريدة من نوعها مع قوالب مخصصة يتم تطويرها في غضون 7-10 أيام، بما في ذلك عينات لتأكيد العميل.

- معالجة السطح بأكسيد الألومنيوم: عزز المتانة والجمالية مع خيارات الطلاء بأكسيد الألومنيوم المتنوعة.

- التصنيع الآلي الدقيق والعلامة التجارية: تحقيق الدقة الدقيقة من خلال القطع والحفر والطحن، بالإضافة إلى النقش للشعارات والنصوص من خلال الطباعة الحريرية أو الحفر بالليزر أو الطحن.

- الإنتاج الفعال: تسمح لنا قدرتنا البالغة 26 طنًا بإكمال إنتاج البثق في 15 يومًا فقط.

اشترك مع HTS NEW MATERIALS للحصول على حلول بثق الألومنيوم المبتكرة والموثوقة والمخصصة. اتصل بنا اليوم!

طلب عرض أسعار لملف الألمنيوم المبثوق

تعد شركة HTS New Materials، التي تتخذ من مقاطعة جيانغشي بالصين مقرًا لها، شركة رائدة في تصنيع الألمنيوم المبثوق، ولديها أكثر من 40 خط إنتاج متقدم ومعدات قوية، بما في ذلك مكبس بثق بسعة 6000 طن. نحن ننتج مجموعة واسعة من مقاطع الألمنيوم للصناعات مثل البناء والتطبيقات الصناعية والأبواب والنوافذ الراقية، بما في ذلك مقاطع العزل الحراري. وتمتد خدماتنا إلى المعالجات السطحية الشاملة مثل الأكسدة، والطلاء بالمسحوق، وطلاء الفلوروكربون، ونقل حبيبات الخشب، بالإضافة إلى قدرات التصنيع والتصنيع المتقدمة مثل التصنيع باستخدام الحاسب الآلي، والحفر، واللحام. ملتزمون بالجودة والابتكار، نقدم حلول الألمنيوم المصممة خصيصًا لتلبية الاحتياجات المتنوعة للعملاء على مستوى العالم.

عند اختيار الألومنيوم للمشتتات الحرارية، نقدم مجموعة متنوعة من السبائك المصممة خصيصًا لتلبية متطلبات التوصيل الحراري والقوة ومقاومة التآكل المختلفة. فيما يلي خيارات مواد الألومنيوم الشائعة:

ألومنيوم 6061:

- الخصائص: خواص ميكانيكية ممتازة وقابلية لحام ومقاومة للتآكل.

- التطبيقات: مناسبة للمكونات الهيكلية العامة ويمكن طلائها بالأكسيد لتعزيز حماية السطح.

ألومنيوم 6063:

- الخصائص: قابلية جيدة للبثق وإنهاء السطح. يوفر خصائص ميكانيكية جيدة وغالباً ما يستخدم في التطبيقات المعمارية.

- التطبيقات: تُستخدم عادةً للمشتتات الحرارية نظراً لتوصيلها الحراري الجيد ومظهرها الجمالي بعد طلائها بأكسيد الألومنيوم.

1050 ألومنيوم 1050:

- الخصائص: موصلية حرارية وكهربائية عالية، ومقاومة ممتازة للتآكل، ولكن قوة أقل مقارنة بالسبائك الأخرى.

- التطبيقات: مثالية للتطبيقات التي تتطلب أقصى قدر من التوصيل الحراري، مثل المكونات الإلكترونية.

1100 ألومنيوم 1100:

- الخصائص: مقاومة ممتازة للتآكل والتوصيل الحراري، مع قابلية تشغيل جيدة ولكن بقوة أقل.

- التطبيقات: غالبًا ما تُستخدم في المبادلات الحرارية والمعدات الكيميائية التي تتطلب أقصى قدر من التوصيل الحراري.

5083 ألومنيوم 5083:

- الخصائص: أداء استثنائي في البيئات القاسية، وقوة عالية، ومقاومة ممتازة للتآكل، خاصةً في التطبيقات البحرية.

- التطبيقات: مناسبة للأحواض الحرارية شديدة التحمل المعرضة لظروف قاسية.

8011 ألومنيوم 8011:

- الخصائص: غالباً ما تستخدم في التطبيقات المتخصصة؛ لها خصائص حرارية جيدة، على الرغم من أنها أقل شيوعاً من الدرجات الأخرى.

- التطبيقات: تُستخدم في التطبيقات الفريدة أو عالية الأداء حيثما تملي متطلبات محددة.

تحدد المعالجة الحرارية للبثق الألومنيوم خصائصه الميكانيكية وقوته وملاءمته لتطبيقات محددة. من بين طرق المعالجة الحرارية المختلفة، ت5، ت6، وت66 هي الأكثر استخدامًا. إليك نظرة متعمقة:

| حالة المعالجة الحرارية | طريقة التبريد | قوة | الميزات والفوائد الرئيسية | التطبيقات |

|---|---|---|---|---|

| ت5 | تبريد الهواء (المروحة) | معتدل | قوة كافية، استقرار أبعادي جيد، يستخدم للأغراض المعمارية. | النوافذ والأبواب والجدران الستارية والهياكل البنائية. |

| ت6 | إخماد الماء (سريع) | عالي | قوة وصلابة أعلى، مثالية للاستخدامات الصناعية والهيكلية. | السيارات، والفضاء، والآلات، وقطع النقل. |

| ت66 | إخماد الماء (سريع) | عالية جدا | خصائص ميكانيكية محسنة لتلبية متطلبات القوة والأداء العالية. | السيارات، النقل بالسكك الحديدية، والآلات الراقية. |

حالات المعالجة الحرارية الأخرى

- ت4:محلول معالج بالحرارة ومُعتّق بشكل طبيعي. يستخدم في التطبيقات التي تتطلب قوة متوسطة وقابلية تشكيل محسنة.

- ت7:تمت صيانته بشكل أفضل للحصول على مقاومة أفضل للتآكل والإجهاد، وغالبًا ما يستخدم في الأغراض الفضائية والبحرية.

- O (مُلَدَّد):حالة ناعمة جدًا ومناسبة لمتطلبات التشكيل أو الانحناء المكثفة.

- ف (كما هو مُصنَّع):لا يتم تطبيق أي معالجة حرارية، ويستخدم في التطبيقات غير الحرجة ذات متطلبات القوة المنخفضة.

نحن نقدم مجموعة واسعة من خدمات التصنيع لمنتجات الألمنيوم المبثوق لتلبية متطلبات محددة. وتشمل هذه قطع/إزالة القسم, الشق, حفر الثقوب, نقر الخيوط, انحناء، و الختم الموضعي لإنشاء التشوهاتعلى سبيل المثال، يمكننا قص المقاطع المبثوقة إلى أطوال مخصصة، وطحن الأخاديد الدقيقة، وإنشاء ثقوب ملولبة للمثبتات، وثني المقاطع إلى أشكال محددة، أو تطبيق ختم موضعي لتحقيق أشكال أو تشوه مخصص.

بالإضافة إلى هذه العمليات، فإننا نقدم أيضًا لحام TIG/MIG لربط مكونات الألومنيوم للحصول على هيكل متين. علاوة على ذلك، تشمل خدماتنا تجميع الملحقات المشتركةمثل الأقواس وموصلات الزوايا والبراغي والمفصلات وأغطية الأطراف والأختام المطاطية، مما يوفر حلولاً كاملة وجاهزة للتثبيت ومصممة خصيصًا لتلبية احتياجات مشروعك. وهذا يضمن قدرتنا على التعامل مع كل شيء بدءًا من القطع البسيطة وحتى التصنيع والتجميع المخصصين للغاية، كل ذلك بدقة وكفاءة.

بالنسبة لمشاريع البثق الألومنيوم المخصصة، فإننا نقبل مجموعة متنوعة من تنسيقات الرسم، بما في ذلك ملفات CAD, ملفات الخطوة، و ملفات PDFومع ذلك، بالنسبة للبثق الذي يتطلب عمليات تصنيع إضافية، فمن المستحسن توفير ملفات الخطوة، حيث أنها تضمن النمذجة ثلاثية الأبعاد الدقيقة لدقة التصنيع.

بينما ملفات PDF تعتبر الرسومات مقبولة، وقد يؤدي تحويلها إلى رسومات CAD إلى فقدان بعض التفاصيل، مما يتطلب منا إعادة رسم التصميم يدويًا، مما قد يؤدي إلى زيادة وقت التسليم. للحصول على عرض أسعار أسرع وأكثر دقة، نوصي بتقديم ملفات CAD (على سبيل المثال، DWG/DXF) و ملفات الخطوة لضمان تقييم التصميم والتسعير الفعال.

تعتبر رسوم القالب جزءًا أساسيًا من عملية البثق المخصصة للألمنيوم. نظرًا لأن كل طلب يتطلب قالبًا مصممًا بشكل فريد وفقًا لمتطلبات محددة، فلا يمكن استخدام هذه القوالب لمنتجات أخرى. وبالتالي، فإن رسوم القالب ضرورية وغير قابلة للتفاوض.

نحن نحتاج 100% الدفع المسبق لرسوم القالب قبل أن يبدأ تطوير القالب لضمان الإنتاج في الوقت المناسب. ومع ذلك، كعربون تقدير لدعمك، فإننا نقدم استردادًا لرسوم القالب أو خصومات معادلة بمجرد وصول الطلب إلى حجم إنتاج معين. يمكن مناقشة سياسات محددة بناءً على حجم طلبك وتفاصيل التعاون.

تختلف كمية الطلب الأدنى لدينا (MOQ) حسب حجم المنتج. بالنسبة للمنتجات ذات الحجم الأصغر، يكون الحد الأدنى لكمية الطلب عادةً 500كجمبينما بالنسبة للمنتجات ذات الحجم الأكبر، فهو 2 طن.

سنحدد متطلبات الحد الأدنى لكمية الطلب بدقة أثناء عملية عرض الأسعار. إذا لم تفي كمية طلبك بالحد الأدنى لكمية الطلب، فما زال بإمكاننا ترتيب الإنتاج، ولكن سيتم تطبيق رسوم إضافية لتغطية وقت التسخين المسبق للقالب وإعداد الإنتاج. كن مطمئنًا، ستكون هذه الرسوم الإضافية معقولة، ونهدف إلى الحفاظ عليها بأقل قدر ممكن لضمان التعاون السلس.

يمكن تخصيص التغليف وفقًا لاحتياجاتك. تشمل الخيارات استخدام فيلم أو ورق واقي لفصل وحماية السطح، أو فيلم رغوي لحماية إضافية للسطح. يمكن وضع المنتجات على منصات نقالة أو تعبئتها في علب كرتون، ويمكن للعميل تحديد الكمية لكل منصة نقالة أو كرتون.

تتضمن عملية التغليف القياسية تجميع عدة قطع معًا باستخدام غلاف بلاستيكي ثم تثبيتها على المنصات. وسيتم تلبية أي متطلبات تغليف تتجاوز المعيار، وسيتم توضيح التكاليف المرتبطة بذلك للعميل بوضوح.

عادة ما يستغرق إنتاج القالب 7 أيام. بعد تأكيد العينة، يتم إنتاج حمولة حاوية كاملة من 26 طن يتطلب عموما 14 يوما للبثق فقط. إذا كانت هناك حاجة إلى معالجة السطح، فيجب إضافة 3 أيام ستكون هناك حاجة إلى وقت إضافي. بالنسبة للتصنيع، ستكون هناك حاجة إلى وقت إضافي اعتمادًا على تعقيد وحجم عمل التصنيع. سيتم تحديد الوقت الإضافي الدقيق للتصنيع بناءً على متطلبات المعالجة المحددة.

تتمتع مقاطع الألمنيوم بمقاومة طبيعية للتآكل بسبب تكوين طبقة أكسيد رقيقة واقية عند تعرضها للهواء أو الماء. هذه الطبقة الأكسيدية مستقرة وقابلة للإصلاح ذاتيًا، مما يعني أنه حتى إذا تم خدش السطح أو قطعه (مثل الأطراف المكشوفة أو أثناء المعالجة)، فلن يصدأ الألمنيوم أو يتآكل مثل الحديد أو الفولاذ. بدلاً من ذلك، ستشكل المناطق المكشوفة بسرعة طبقة أكسيد جديدة، مما يوفر حماية مستمرة ضد المزيد من الأكسدة.

مع التصميم والتركيب والصيانة المناسبة، يمكن أن تدوم مقاطع الألومنيوم لفترة طويلة عقود من الزمنحتى في البيئات الصعبة. على سبيل المثال، يمكن للألمنيوم غير المعالج أن يتحمل بسهولة 20-30 عامًا في التطبيقات الخارجية، في حين أن الملفات الشخصية ذات المعالجات السطحية مثل الأكسدة أو الطلاء بالمسحوق يمكن أن تدوم لفترة أطول، وغالبًا ما تتجاوز 50 سنةوهذا يجعل الألومنيوم خيارًا ممتازًا للتطبيقات التي تتطلب المتانة والأداء على المدى الطويل.

يتكون سعر مقاطع الألمنيوم من عدة مكونات: تكاليف المواد الخام، ورسوم معالجة البثق، ورسوم معالجة السطح، وتكاليف التشغيل، ورسوم التعبئة والتغليف الإضافية. ومن بين هذه المكونات، تميل تكلفة الألمنيوم كمادة خام إلى التقلب بشكل متكرر، في حين تظل الرسوم الأخرى مستقرة نسبيًا. وبسبب هذه التقلبات، تكون عروض الأسعار لدينا صالحة عادةً 7 أيام.

يمكن هيكلة التسعير بطرق مختلفة اعتمادًا على المنتج والمتطلبات. يمكن حسابه حسب الوزن (على سبيل المثال، التكلفة لكل طن)، حسب الطول (على سبيل المثال، التكلفة لكل متر)، أو بالقطعة (على سبيل المثال، التكلفة لكل وحدة). بالنسبة للمنتجات التي تتطلب تشغيلًا مكثفًا، مثل أحواض الحرارةيتم حساب التسعير بشكل عام على أساس كل قطعة لتعكس بدقة تكاليف المعالجة الإضافية. يضمن نهج التسعير المرن هذا أن يكون السعر مصممًا وفقًا لاحتياجات العميل المحددة.

يمكننا تصنيع مقاطع الألمنيوم وفقًا للمتطلبات الفنية التي تلبي المعايير الأوروبية (EN)، المعايير الأمريكية (ASTM/AA)أو معايير أخرى يحددها العميل. يتم تصميم الإنتاج المخصص لضمان أن تلبي الملفات الشخصية متطلبات المعايير المحددة المطلوبة.

تم تصميم معدات الإنتاج لدينا من أجل النظام المتري. إذا كانت الرسومات المقدمة موجودة في النظام الامبراطوريوسوف نقوم بتحويلها إلى وحدات مترية للإنتاج لضمان الدقة.

من المهم ملاحظة أنه على الرغم من أنه يمكننا تصنيع ثقوب ذات خيوط إمبراطوري للمثبتات، إذا كنت تريد منا توفير المطابقة مثبتات امبراطوريةقد لا تكون متوفرة دائمًا في المخزون. تتطلب الطلبات المخصصة للمثبتات الإمبراطورية عادةً حجم كبير للإنتاج. يرجى مراعاة ذلك عند التخطيط لمشروعك.