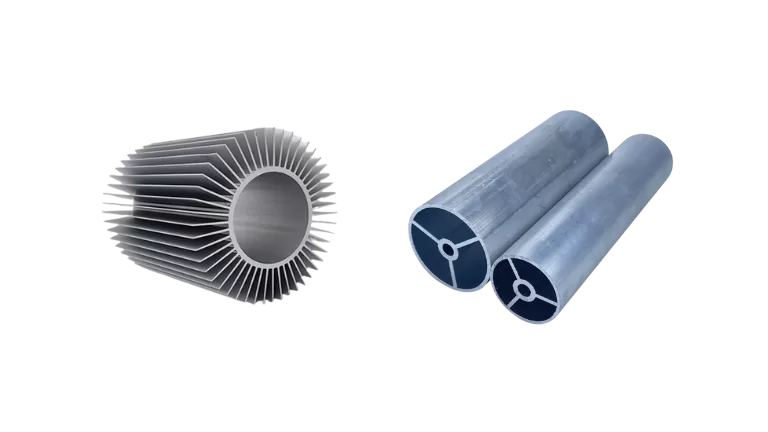

Eloksallı Alüminyum Isı Emici Çözümleri

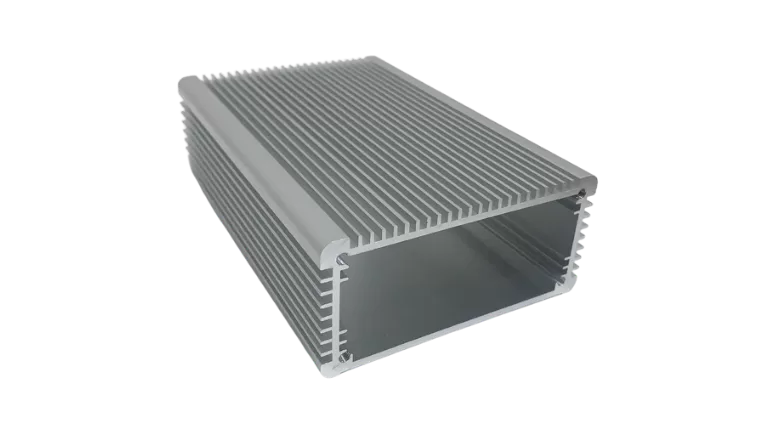

Eloksallı Alüminyum Isı Emici, öncelikle alüminyum alaşımlı malzemeden oluşan elektronik cihazlarda ısı dağıtımı için yaygın olarak kullanılan bir bileşendir. Eloksal işlemi sayesinde, bu ısı emicinin performansı ve dayanıklılığı önemli ölçüde artırılır. Eloksal sadece ısı emicinin ısı yayma verimliliğini artırmakla kalmaz, aynı zamanda korozyon direncini ve estetik görünümünü de artırarak çeşitli çevre koşulları için daha uygun hale getirir.

Isı alıcıları için tek elden çözüm sağlayıcısı olan HTS-ALU, standart eloksal dahil olmak üzere çeşitli eloksal hizmetleri sunan gelişmiş bir eloksal işleme üretim hattına sahiptir, renkli eloksalve sert eloksal.

Isı Emici Eloksallamanın Avantajları

Eloksal öncelikle alüminyum ve alüminyum alaşımlarının yüzey işlemi için kullanılan elektrokimyasal bir işlemdir. Eloksal işlemi sırasında alüminyum anot görevi görür ve bir elektrolit çözeltisine daldırılır. Bir elektrik akımı uygulandığında, alüminyumun yüzeyinde bir oksidasyon reaksiyonu meydana gelir ve bu da kontrol edilebilir bir oksit tabakası kalınlığı ile sonuçlanır. Bu oksit tabakası sadece mükemmel yalıtım özelliklerine sahip olmakla kalmaz, aynı zamanda iyi aşınma direnci ve korozyon direnci sergileyerek alüminyum ısı alıcılarını çevresel hasarlardan etkili bir şekilde korur.

Elektrik İzolasyonu

Eloksallı katman, yaklaşık 1.500 voltluk arıza gerilimi ile mükemmel elektrik yalıtımı sağlayarak elektriksel kısa devre riskini en aza indirir. Bu, elektronik uygulamalar için çok önemlidir, hassas cihazlarda güvenli çalışma sağlar ve potansiyel olarak bakım maliyetlerini 30%'ye kadar azaltır.

Aşınma Direnci

Eloksal, alüminyumun yüzey sertliğini yaklaşık 60 ila 70 HRC'ye yükselterek çizilmelere, aşınmaya ve korozyona karşı direnci artırır. Bu dayanıklılık, anodize alüminyum ısı alıcılarının mekanik gerilime dayanmasını sağlayarak, işlenmemiş alüminyuma kıyasla kullanım ömürlerini yaklaşık 50% uzatır ve değiştirme sıklığını azaltır.

Estetik Çekicilik

Eloksallı alüminyum soğutucuların 10 farklı renge kadar üretilebilmesi, tasarım esnekliği sağlar ve marka kimliğini geliştirir. Bu görsel çekicilik, tüketici ilgisini artırabilir ve rekabetçi pazarlarda satışları 20%'ye kadar artırabilir.

Isı Emiciler için Gümüş Eloksal Kaplama

Isı alıcıları için gümüş anodize kaplama alüminyum malzemenin parlaklığını korur. Eloksal işlemi tipik olarak 10-15 mikrometre (µm) kaplama kalınlığı ile sonuçlanır ve bu kalınlık sert eloksal ile 25 µm'ye çıkarılabilir. Eloksal işleminden önce kumlama veya fırçalı perdahlama gibi yüzey işlemleri yapışmayı ve yüzey dokusunu geliştirebilir. Bu işlem, mükemmel termal performans sağlarken korozyon direncini ve aşınma direncini artırır, bu da onu birçok elektronik cihaz için tercih edilen bir seçenek haline getirir.

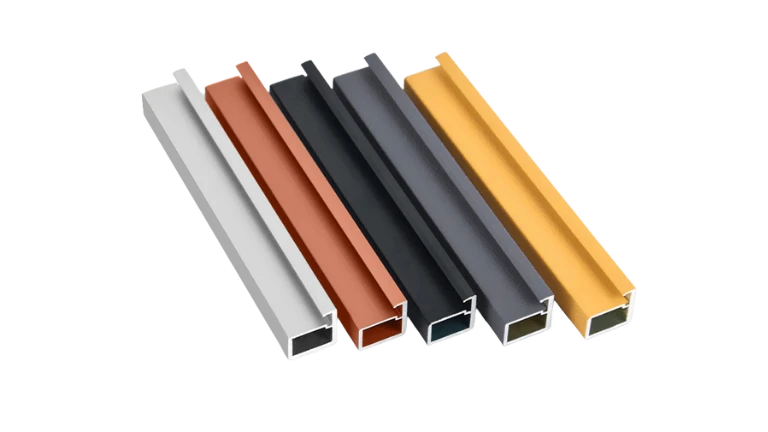

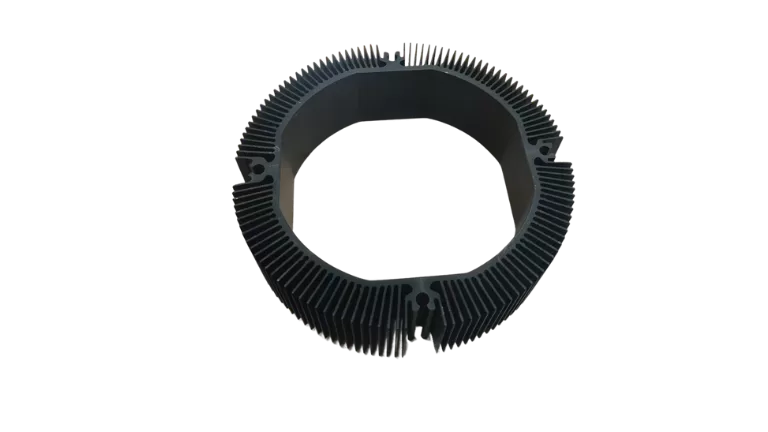

Isı Emiciler için Renkli Eloksal

Isı alıcıları için renkli eloksal, canlı bir renk seçenekleri yelpazesi sunarak estetiği ve çok yönlülüğü artırır. Bu işlem, yüzeyin korozyon direncini ve aşınma direncini artırarak ısı emicinin performansını korumasını sağlarken çeşitli görünümler sunar. Üstün koruma veya daha canlı renkler isteyenler için elektroforetik renklendirme uygulanabilir ve modern, çeşitli elektronik ürün tasarımları için idealdir.

Isı Emiciler için Sert Eloksal

Sert eloksal, ısı alıcılarına olağanüstü sertlik ve aşınma direnci sağlayan bir yüzey işleme tekniğidir. Standart eloksalla karşılaştırıldığında sert eloksal, 65 mikrometreye (µm) kadar kalınlıklara izin veren çok daha kalın bir oksit tabakası oluşturur. Bu, ısı emicinin dayanıklılığını ve darbe direncini önemli ölçüde artırır. Bu yöntem özellikle yüksek mukavemet ve uzun vadeli stabilite gerektiren uygulamalar için uygundur ve ısı emicinin zorlu ortamlarda bile etkili bir şekilde çalışmasını sağlayarak üst düzey endüstriyel ve elektronik uygulamalar için ideal bir seçim haline getirir.

İşleme Öncesi Eloksallama

İşleme öncesinde eloksal yapıldığında, alüminyum yüzey önce koruyucu bir oksit tabakası alır, bu da korozyon direncini ve aşınma direncini artırır. Bununla birlikte, kesme veya şekillendirme gerektiren alanlar anodize edilmez, bu da bu bölümlerin işlendikten sonra işlenmesi gerekeceği anlamına gelir. Bu yöntem, işlenen alanlarda daha temiz bir yüzey elde edilmesini sağlayabilir, ancak işleme sırasında oksit tabakasını çıkarmak veya yönetmek için bazı adımlar gerekebileceğinden süreci karmaşıklaştırabilir.

İşleme Sonrası Eloksal

Öte yandan, eloksaldan önce işleme yapmak işçilik maliyetlerini ve üretim süresini artırabilir. Bu yaklaşım, işlenmiş alanlar da dahil olmak üzere tüm yüzeylerin koruyucu eloksal kaplamasını almasını sağlar. Bununla birlikte, eloksal tabakasının daha sonra düzgün bir şekilde uygulanması gerektiğinden daha fazla zaman alıcı olabilir. İşlenmiş yüzeylerin temizlenmesi ve hazırlanması için gereken ek adımlar da üretim maliyetlerini artırabilir ve bu yöntemi önce anodize etmeye kıyasla genel olarak daha az verimli hale getirebilir.

Eloksallı Alüminyum Isı Emicilerin Uygulamaları

(1) Elektronik Cihazlar

Eloksallı alüminyum ısı alıcıları, bilgisayarlar, kameralar ve LED aydınlatma armatürleri gibi elektronik cihazlarda, bu bileşenlerin ürettiği ısıyı dağıtmak, istikrarlı ve verimli çalışmayı sağlamak için yaygın olarak kullanılmaktadır.

(2) Otomotiv Endüstrisi

Otomotiv endüstrisinde, bu ısı alıcıları genellikle ısıyı dağıtmak ve optimum çalışma sıcaklıklarını korumak, performansı ve güvenliği artırmak için motorlar ve şanzımanlar gibi kritik bileşenlerde kullanılır.

(3) Ev Aletleri

Ev aletleri ve ses ekipmanlarında, çoğu yüksek güçlü elektronik cihaz, kararlı çalışmayı sağlamak, aşırı ısınmayı önlemek ve cihazların ömrünü uzatmak için anodize alüminyum ısı alıcılarına ihtiyaç duyar.

(4) Endüstriyel Ekipmanlar

Eloksallı alüminyum ısı alıcıları, motorların, invertörlerin ve diğer bileşenlerin normal çalışma sıcaklığını korumak ve çeşitli çalışma koşullarında verimli performans sağlamak için endüstriyel otomasyon ve elektrikli ekipmanlarda da yaygın olarak kullanılmaktadır.

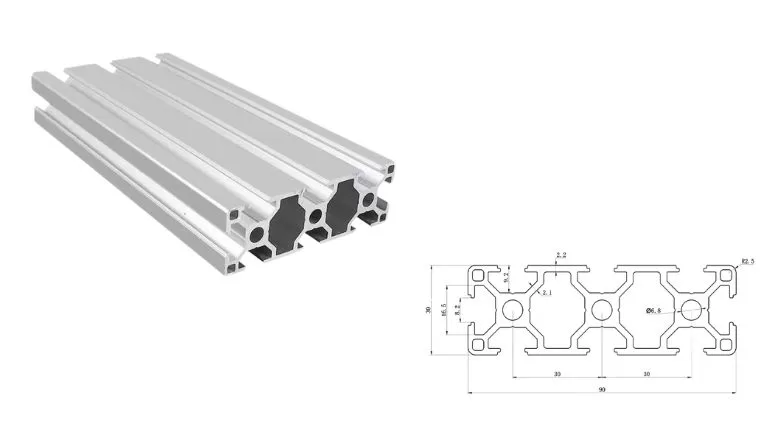

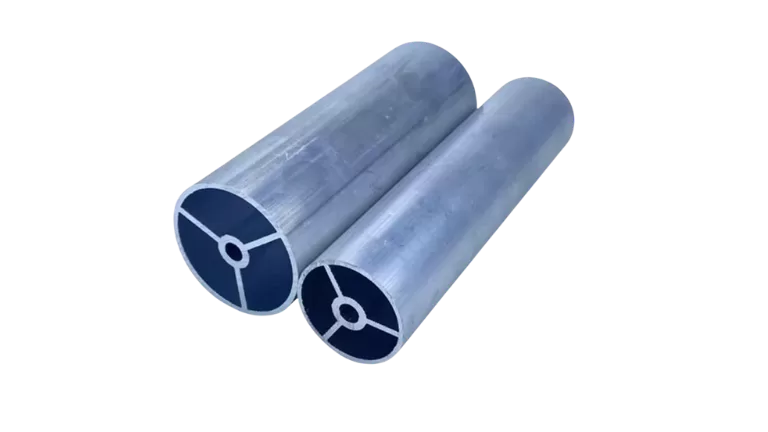

Eloksallı Isı Emiciler Proses Kabiliyetleri

20 yılı aşkın üretim deneyimimizle, en büyük 6000 tonluk ekstrüzyon presimiz de dahil olmak üzere 40'tan fazla ekstrüzyon hattı işletiyoruz. Bu gelişmiş kapasite, aşağıdakileri üretmemizi sağlıyor büyük anodize alüminyum ısı alıcıları ve çeşitli endüstri ihtiyaçlarını karşılamak için özel olarak tasarlanmış profiller. Ekstrüzyon konusundaki uzmanlığımız, yüksek kaliteli bileşenleri verimli bir şekilde üretmemize olanak tanıyarak çeşitli uygulamalar için hem standart hem de özel gereksinimleri karşılayabilmemizi sağlar.

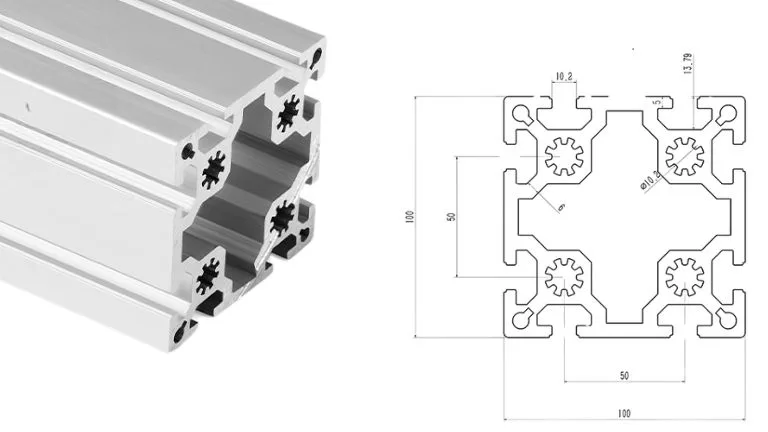

Alüminyum profil üretiminde hassasiyet ve verimlilik sağlamak için ekstrüzyon kalıplarını şirket içinde tasarlama ve üretme uzmanlığına sahibiz. Deneyimli ekibimiz, çizimlere veya numunelere dayalı özel kalıplar geliştirmek için müşterilerle yakın bir şekilde çalışarak özel gereksinimleri için optimum performans sağlar. Tipik olarak, kalıp üretim süreci yaklaşık 7 gün sürer ve ardından tam ölçekli üretime başlamadan önce müşteri onayı için numuneler sağlarız.

Alüminyum profil üretiminde hassasiyet ve verimlilik sağlamak için ekstrüzyon kalıplarını şirket içinde tasarlama ve üretme uzmanlığına sahibiz. Deneyimli ekibimiz, çizimlere veya numunelere dayalı özel kalıplar geliştirmek için müşterilerle yakın bir şekilde çalışarak özel gereksinimleri için optimum performans sağlar. Tipik olarak, kalıp üretim süreci yaklaşık 7 gün sürer ve ardından tam ölçekli üretime başlamadan önce müşteri onayı için numuneler sağlarız.

Eloksallı alüminyum soğutucu üretimimizde, standart eloksal, sert eloksal ve renkli eloksal dahil olmak üzere bir dizi yüzey işleme seçeneği sunuyoruz. Eloksal işlemimiz, 10 mikron ile 65 mikron arasında değişen film kalınlıklarını barındırarak optimum yüzey koruması ve estetik çekicilik sağlar. Bu çeşitlilik, farklı sektörlerdeki müşterilerimiz için özel performans ve tasarım gereksinimlerini karşılamamıza olanak tanıyarak ürünlerimiz için daha fazla dayanıklılık ve korozyon direnci sağlar.

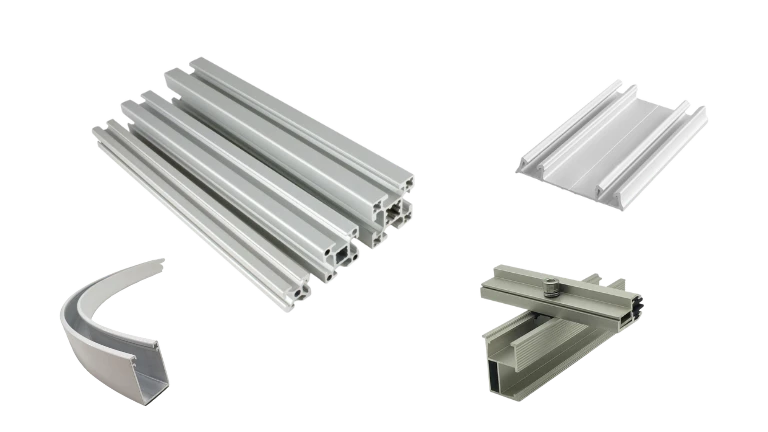

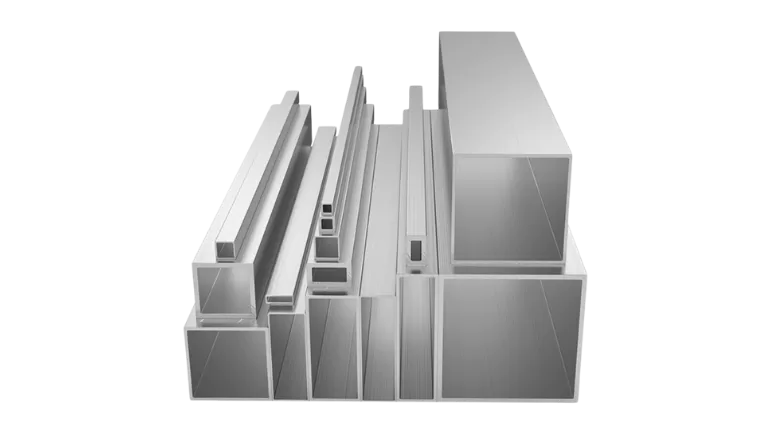

Eksiksiz alüminyum profil çözümleri sağlamak için kapsamlı ileri işleme yetenekleri sunuyoruz. Hizmetlerimiz arasında CNC işleme, frezeleme, diş açma, delme, hassas kesme, delme, kaynak ve montaj bulunmaktadır. Bu imalat seçenekleri yelpazesi, müşterilerimize benzersiz esneklik ve güvenilirlik sunarak, tam proje özelliklerine göre uyarlanmış kullanıma hazır profiller sunmamızı sağlar.

Bizden Özel Eloksallı Alüminyum Isı Emici

HTS NEW MATERIALS olarak, özel gereksinimlerinize göre uyarlanmış özel alüminyum ekstrüzyonlar sağlıyoruz. 40'ın üzerinde ekstrüzyon hattımızla, havacılık, otomotiv ve inşaat dahil olmak üzere çeşitli endüstriler için hassas mühendislik profilleri sunuyoruz.

- Özel Kesitler: Müşteri onayı için numuneler de dahil olmak üzere 7-10 gün içinde geliştirilen özel kalıplarla benzersiz alüminyum profiller oluşturun.

- Eloksal Yüzey İşlemi: Çeşitli eloksal seçenekleriyle dayanıklılığı ve estetiği artırın.

- Hassas İşleme ve Markalama: Kesme, delme ve frezeleme ile tam doğruluk elde edin, ayrıca serigrafi, lazer kazıma veya frezeleme yoluyla logolar ve metinler için kazıma yapın.

- Verimli Üretim: 26 tonluk kapasitemiz ekstrüzyon üretimini sadece 15 günde tamamlamamızı sağlıyor.

Yenilikçi ve güvenilir özel alüminyum ekstrüzyon çözümleri için HTS NEW MATERIALS ile iş ortaklığı yapın. Bugün bize ulaşın!

Ekstrüde Alüminyum Profil RFQ

Çin'in Jiangxi Eyaleti merkezli HTS New Materials, 6000 tonluk ekstrüzyon presi de dahil olmak üzere 40'tan fazla gelişmiş üretim hattı ve güçlü ekipmana sahip lider bir alüminyum ekstrüzyon üreticisidir. İnşaat, endüstriyel uygulamalar ve termal kırılma profilleri de dahil olmak üzere üst düzey kapı ve pencereler gibi endüstriler için çok çeşitli alüminyum profiller üretiyoruz. Hizmetlerimiz eloksal, toz boya, florokarbon kaplama ve ahşap tahıl transferi gibi kapsamlı yüzey işlemlerinin yanı sıra CNC işleme, delme ve kaynak gibi gelişmiş işleme ve imalat yeteneklerini de kapsamaktadır. Kalite ve yeniliğe olan bağlılığımızla, dünya çapındaki müşterilerimizin farklı ihtiyaçlarını karşılamak için özel alüminyum çözümleri sunuyoruz.

Isı alıcıları için alüminyum seçerken, farklı termal iletkenlik, mukavemet ve korozyon direnci gereksinimlerine göre uyarlanmış çeşitli alaşımlar sunuyoruz. Aşağıda yaygın alüminyum malzeme seçenekleri yer almaktadır:

6061 Alüminyum:

- Özellikler: Mükemmel mekanik özellikler, kaynaklanabilirlik ve korozyon direnci.

- Uygulamalar: Genel yapısal bileşenler için uygundur ve gelişmiş yüzey koruması için anodize edilebilir.

6063 Alüminyum:

- Özellikler: İyi ekstrüde edilebilirlik ve yüzey bitirme yetenekleri. İyi mekanik özellikler sunar ve genellikle mimari uygulamalarda kullanılır.

- Uygulamalar: Eloksal sonrası iyi termal iletkenliği ve estetik çekiciliği nedeniyle ısı alıcıları için yaygın olarak kullanılır.

1050 Alüminyum:

- Özellikler: Yüksek termal ve elektrik iletkenliği, mükemmel korozyon direnci, ancak diğer alaşımlara kıyasla daha düşük mukavemet.

- Uygulamalar: Elektronik bileşenler gibi maksimum termal iletkenlik gerektiren uygulamalar için idealdir.

1100 Alüminyum:

- Özellikler: İyi işlenebilirlik ancak daha düşük mukavemet ile mükemmel korozyon direnci ve termal iletkenlik.

- Uygulamalar: Genellikle ısı eşanjörlerinde ve maksimum termal iletkenliğin gerekli olduğu kimyasal ekipmanlarda kullanılır.

5083 Alüminyum:

- Özellikler: Zorlu ortamlarda olağanüstü performans, yüksek mukavemet ve özellikle denizcilik uygulamalarında mükemmel korozyon direnci.

- Uygulamalar: Zorlu koşullara maruz kalan ağır hizmet tipi ısı alıcıları için uygundur.

8011 Alüminyum:

- Özellikler: Genellikle özel uygulamalarda kullanılır; diğer kalitelere göre daha az yaygın olmasına rağmen iyi termal özelliklere sahiptir.

- Uygulamalar: Özel gereksinimlerin gerektirdiği benzersiz veya yüksek performanslı uygulamalarda kullanılır.

Alüminyum ekstrüzyonların ısıl işlemi, mekanik özelliklerini, mukavemetini ve belirli uygulamalar için uygunluğunu belirler. Çeşitli ısıl işlem yöntemleri arasında, T5, T6 ve T66 en yaygın kullanılanlardır. İşte derinlemesine bir bakış:

| Isıl İşlem Durumu | Soğutma Yöntemi | Güç | Temel Özellikler ve Avantajlar | Uygulamalar |

|---|---|---|---|---|

| T5 | Hava soğutma (fan) | Orta düzeyde | Yeterli mukavemet, iyi boyutsal kararlılık, mimari amaçlar için kullanılır. | Pencereler, kapılar, perde duvarlar, bina yapıları. |

| T6 | Su ile söndürme (hızlı) | Yüksek | Daha yüksek mukavemet ve sertlik, endüstriyel ve yapısal kullanımlar için idealdir. | Otomotiv, havacılık, makine, nakliye parçaları. |

| T66 | Su ile söndürme (hızlı) | Çok yüksek | Daha yüksek mukavemet ve performans talepleri için optimize edilmiş mekanik özellikler. | Otomotiv, demiryolu taşımacılığı, üst düzey makineler. |

Diğer Isıl İşlem Durumları

- T4: Çözelti ısıl işlem görmüş ve doğal yaşlandırılmış. Orta mukavemet ve gelişmiş şekillendirilebilirlik gerektiren uygulamalarda kullanılır.

- T7: Daha iyi stres-korozyon direnci için aşırı yaşlandırılmış, genellikle havacılık ve denizcilik amaçları için kullanılır.

- O (Tavlanmış): Kapsamlı şekillendirme veya bükme gereksinimleri için uygun çok yumuşak durum.

- F (Üretildiği Gibi): Isıl işlem uygulanmaz, düşük mukavemet gereksinimleri olan kritik olmayan uygulamalarda kullanılır.

Özel gereksinimleri karşılamak üzere alüminyum ekstrüzyonlar için çok çeşitli işleme hizmetleri sunuyoruz. Bunlar şunları içerir kesme/kesit çıkarma, kanal açma, delik delme, kılavuz çekme dişleri, bükmeve deformasyonlar oluşturmak için lokalize damgalama. Örneğin, ekstrüde profilleri özel uzunluklarda kesebilir, hassas oluklar açabilir, bağlantı elemanları için dişli delikler oluşturabilir, profilleri belirli şekillerde bükebilir veya özel formlar veya deformasyon elde etmek için lokalize damgalama uygulayabiliriz.

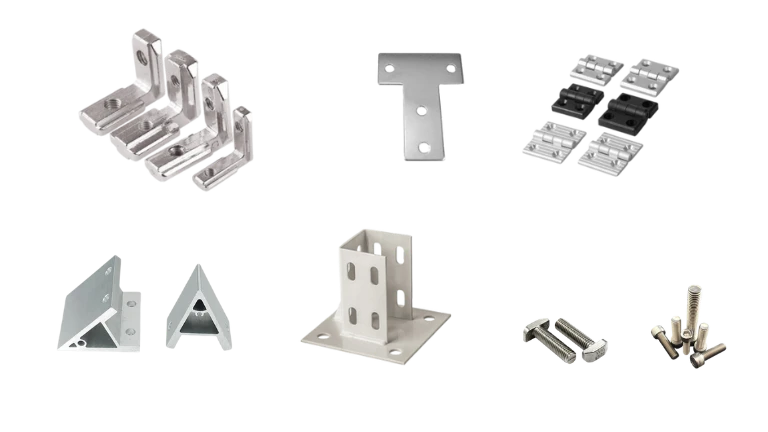

Bu süreçlere ek olarak şunları da sunuyoruz TIG/MIG kaynağı sağlam bir yapı için alüminyum bileşenleri birleştirmek için. Ayrıca, hizmetlerimiz şunları içerir ortak aksesuarlarin montajibraketler, köşe bağlantıları, vidalar, menteşeler, uç kapakları ve kauçuk contalar gibi, proje ihtiyaçlarınıza göre uyarlanmış eksiksiz ve kuruluma hazır profil çözümleri sağlar. Bu, basit kesimlerden son derece özelleştirilmiş imalat ve montaja kadar her şeyi hassasiyet ve verimlilikle halledebilmemizi sağlar.

Özel alüminyum ekstrüzyon projeleri için, aşağıdakiler de dahil olmak üzere çeşitli çizim formatlarını kabul ediyoruz CAD dosyaları, STEP dosyalarıve PDF dosyaları. Bununla birlikte, ek işleme süreçleri gerektiren ekstrüzyonlar için aşağıdakilerin sağlanması önerilir STEP dosyalarıİşleme hassasiyeti için hassas 3D modelleme sağladıkları için.

Bir yandan PDF dosyaları kabul edilebilir olsa da, bunları CAD çizimlerine dönüştürmek belirli ayrıntıların kaybolmasına neden olabilir, tasarımı manuel olarak yeniden çizmemizi gerektirebilir ve bu da teslim süresini uzatabilir. En hızlı ve en doğru fiyat teklifi için şunları sağlamanızı öneririz CAD dosyaları (örn. DWG/DXF) ve STEP dosyaları verimli tasarım değerlendirmesi ve fiyatlandırma sağlamak için.

Kalıp ücretleri, özel alüminyum ekstrüzyon sürecinin önemli bir parçasıdır. Her sipariş özel gereksinimlere göre tasarlanmış benzersiz bir kalıp gerektirdiğinden, bu kalıplar başka ürünler için kullanılamaz. Bu nedenle, kalıp ücreti gereklidir ve pazarlığa tabi değildir.

İhtiyacımız olan 100% kalıp ücretinin peşin ödenmesi zamanında üretim sağlamak için kalıp geliştirme başlamadan önce. Bununla birlikte, desteğiniz için bir takdir göstergesi olarak, sipariş belirli bir üretim hacmine ulaştığında kalıp ücretinin iadesini veya eşdeğer indirimleri sunuyoruz. Belirli politikalar, sipariş hacminize ve işbirliği ayrıntılarınıza göre tartışılabilir.

Minimum sipariş miktarımız (MOQ) ürünün boyutuna bağlı olarak değişir. Daha küçük boyutlu ürünler için MOQ tipik olarak 500kgdaha büyük boyutlu ürünler için ise 2 ton.

Teklif süreci sırasında tam MOQ gereksinimlerini belirteceğiz. Sipariş miktarınız MOQ'u karşılamıyorsa, yine de üretim ayarlayabiliriz, ancak kalıp ön ısıtma ve üretim kurulum süresini karşılamak için ek bir ücret uygulanacaktır. İçiniz rahat olsun, bu ekstra ücret makul olacaktır ve sorunsuz bir işbirliği sağlamak için mümkün olduğunca minimum düzeyde tutmayı hedefliyoruz.

Ambalaj ihtiyaçlarınıza göre özelleştirilebilir. Seçenekler arasında yüzeyi ayırmak ve korumak için koruyucu film veya kağıt ya da ek yüzey koruması için köpük film kullanılması yer alır. Ürünler paletlenebilir veya kartonlara paketlenebilir ve palet veya karton başına miktar müşteri tarafından belirlenebilir.

Standart paketleme, birkaç parçanın plastik ambalajla bir araya getirilmesini ve ardından paletlere sabitlenmesini içerir. Standardın ötesindeki paketleme gereksinimleri karşılanacak ve ilgili maliyetler müşteriye açıkça bildirilecektir.

Kalıp üretimi tipik olarak 7 gün. Numune onaylandıktan sonra, tam bir konteyner yükü 26 ton genellikle şunları gerektirir 14 gün tek başına ekstrüzyon için. Yüzey işlemi gerekiyorsa, ek bir 3 gün gerekli olacaktır. İşleme için, işleme işinin karmaşıklığına ve hacmine bağlı olarak ekstra zaman gerekecektir. İşleme için tam ek süre, özel işleme gereksinimlerine göre belirlenecektir.

Alüminyum profiller, havaya veya suya maruz kaldıklarında ince, koruyucu bir oksit tabakası oluşması nedeniyle doğal olarak korozyona dayanıklıdır. Bu oksit tabakası sabittir ve kendi kendini onarır, yani yüzey çizilse veya kesilse bile (açıkta kalan uçlarda veya işleme sırasında olduğu gibi) alüminyum demir veya çelik gibi paslanmayacak veya korozyona uğramayacaktır. Bunun yerine, maruz kalan alanlar hızla yeni bir oksit tabakası oluşturacak ve daha fazla oksidasyona karşı sürekli koruma sağlayacaktır.

Doğru tasarım, kurulum ve bakım ile alüminyum profiller uzun süre dayanabilir onlarca yılzorlu ortamlarda bile. Örneğin, işlenmemiş alüminyum dış mekan uygulamalarında kolayca 20-30 yıl dayanabilirken, eloksal veya toz kaplama gibi yüzey işlemlerine sahip profiller daha da uzun süre dayanabilir, genellikle bu süreyi aşar 50 yıl. Bu, alüminyumu dayanıklılık ve uzun vadeli performansın gerekli olduğu uygulamalar için mükemmel bir seçim haline getirir.

Alüminyum profillerin fiyatı çeşitli bileşenlerden oluşur: hammadde maliyetleri, ekstrüzyon işleme ücretleri, yüzey işleme ücretleri, işleme maliyetleri ve ek paketleme ücretleri. Bunlar arasında, hammadde olarak alüminyumun maliyeti sık sık dalgalanma eğilimi gösterirken, diğer ücretler nispeten sabit kalmaktadır. Bu dalgalanmalar nedeniyle, fiyat tekliflerimiz genellikle aşağıdakiler için geçerlidir 7 gün.

Fiyatlandırma, ürüne ve gereksinimlere bağlı olarak farklı şekillerde yapılandırılabilir. Hesaplanabilir ağırlığa göre (örneğin, ton başına maliyet), uzunluğa göre (örneğin, metre başına maliyet) veya parça tarafından (örneğin, birim başına maliyet). Aşağıdakiler gibi kapsamlı işleme içeren ürünler için ısı alıcılarıfiyatlandırma, ek işleme maliyetlerini doğru bir şekilde yansıtmak için genellikle parça başına hesaplanır. Bu esnek fiyatlandırma yaklaşımı, fiyat teklifinin müşterinin özel ihtiyaçlarına göre uyarlanmasını sağlar.

Alüminyum profilleri teknik gereksinimlere uygun olarak üretebiliyoruz. Avrupa standartları (EN), Amerikan standartları (ASTM/AA)veya müşteri tarafından belirtilen diğer standartlar. Özel üretim, profillerin talep edilen belirli standart gereksinimleri karşılamasını sağlamak için uyarlanmıştır.

Üretim ekipmanlarımız aşağıdakiler için tasarlanmıştır metrik sistem. Eğer sağlanan çizimler emperyal sistemDoğruluğu sağlamak için bunları üretim için metrik birimlere dönüştüreceğiz.

Bağlantı elemanları için emperyal dişli delikleri işleyebilmemize rağmen, eşleşen delikleri tedarik etmemizi istiyorsanız emperyal bağlantı elemanlarıher zaman stokta bulunmayabilir. Emperyal bağlantı elemanları için özel siparişler genellikle bir büyük hacimli üretim için. Lütfen projenizi planlarken bunu göz önünde bulundurun.