Alüminyum Isı Yayılımı | Termal İletkenlik

1. Alüminyumun Termal İletkenliği

Alüminyum, termal iletkenlik, hafiflik özellikleri ve maliyet verimliliğinin benzersiz dengesi sayesinde modern termal yönetim sistemlerinde ısı dağıtımı için tercih edilen malzemedir. 160-220 W/(m-K) (alaşım bileşimine bağlı olarak) arasında değişen bir termal iletkenliğe sahip olan alüminyum, ısıyı verimli bir şekilde aktarırken bakırdan 3 kat daha hafiftir ve çok daha ekonomiktir.

Alüminyum, termal iletkenlik, hafiflik özellikleri ve maliyet verimliliğinin benzersiz dengesi sayesinde modern termal yönetim sistemlerinde ısı dağıtımı için tercih edilen malzemedir. 160-220 W/(m-K) (alaşım bileşimine bağlı olarak) arasında değişen bir termal iletkenliğe sahip olan alüminyum, ısıyı verimli bir şekilde aktarırken bakırdan 3 kat daha hafiftir ve çok daha ekonomiktir.

Termal Performans Karşılaştırması: Alüminyum ve Bakır Isı Emiciler

| Metrik | Alüminyum Isı Emici | Bakır Isı Emici | Çelik Isı Emici |

|---|---|---|---|

| Termal İletkenlik | 160-220 W/(m-K) <br>(Saf Al: ~237) | ~398 W/(m-K) | ~50-80 W/(m-K) |

| Özgül Isı Kapasitesi | 0,9 J/g-K (hızlı termal tepki) | 0,385 J/g-K (daha yavaş tepki) | ~0,45 J/g-K (orta düzeyde yanıt) |

| Yüzey Emisivitesi | 0,1 (cilalı) → 0,8-0,9 (siyah anodize) | 0,03-0,1 (doğal) | ~0,1-0,3 (yüzey kalitesine bağlıdır) |

| Temas Termal Direnci | 0,1-0,5 K-cm²/W (TIM'ler ile) | <0,1 K-cm²/W (daha düşük direnç) | ~0,5-1,0 K-cm²/W (daha yüksek direnç) |

| Yoğunluk | 2,7 g/cm³ (hafif) | 8,96 g/cm³ (ağır) | 7,87 g/cm³ (orta ağırlık) |

| Maliyet | Düşük (seri üretim için uygun maliyetli) | Yüksek (Al'den 3-5 kat daha pahalı) | Çok Düşük (en ucuz seçenek) |

2. Alüminyum Alaşım Sınıfları Etki Isı Dağılımı

Bir tasarım yaparken alüminyum ısı emiciDoğru alaşımın seçilmesi, termal performans, mekanik mukavemet ve üretilebilirliğin dengelenmesi için kritik öneme sahiptir. Saf alüminyum en yüksek ısı iletkenliğini sunarken, çoğu endüstriyel uygulamada dayanıklılığı ve üretim kolaylığını artırmak için alaşımlı alüminyum kullanılır.

2.1 Saf Alüminyum (1xxx Serisi) - En İyi İletkenlik, Zayıf Mukavemet

Anahtar Alaşımlar: 1050, 1060, 1100

| Mülkiyet | Değer | Isı Dağılımı Üzerindeki Etkisi |

|---|---|---|

| Termal İletkenlik | ~200-237 W/(m-K) | Al için mümkün olan en yüksek değer, termal transfer için ideal. |

| Çekme Dayanımı | 70-110 MPa | Yapısal uygulamalar için çok zayıf. |

| Tipik Kullanım | İnce finli ısı alıcıları, LED soğutma. |

Artıları:

Artıları:

✔ En iyi termal performans alüminyum alaşımları arasında.

✔ Karmaşık kanatçık şekillerine ekstrüzyonu kolaydır.

Eksiler:

✖ Düşük mekanik dayanım - stres altında bükülmeye yatkındır.

✖ Yüksek titreşimli ortamlarda nadiren kullanılır (örneğin, otomotiv).

2.2 6xxx Serisi (6061, 6063) - Endüstri Standardı

En Yaygın Alaşımlar: 6061-T6, 6063-T5

| Mülkiyet | 6063-T5 | 6061-T6 | Isı Alıcıları Üzerindeki Etkisi |

|---|---|---|---|

| Termal İletkenlik | ~200 W/(m-K) | ~170 W/(m-K) | Saf Al'dan biraz daha düşük ama yine de verimli. |

| Çekme Dayanımı | 186 MPa | 310 MPa | Çoğu uygulama için yeterince güçlüdür. |

| Ekstrüde Edilebilirlik | Mükemmel | İyi | 6063'ü ince kanatlara şekillendirmek daha kolaydır. |

Neden 6xxx Serisi Baskın?

Neden 6xxx Serisi Baskın?

✔ Dengeli termal ve mekanik özellikler - Elektronik, otomotiv ve endüstriyel ısı alıcıları için idealdir.

✔ 6063-T5 bu ekstrüde ısı alıcıları için go-to alaşımı (CPU soğutucularında yaygındır).

✔ 6061-T6 daha güçlüdür, şurada kullanılır yüksek stresli ortamlar (örneğin, güç dönüştürücüler).

Değiş tokuş:

✖ ~10-20% daha düşük iletkenlik saf alüminyumdan daha fazla.

2.3 5xxx Serisi (5052, 5083) - Korozyona Dayanıklı Ancak İletkenliği Düşük

Anahtar Alaşımlar: 5052, 5083

| Mülkiyet | Değer | Isı Dağılımı Üzerindeki Etkisi |

|---|---|---|

| Termal İletkenlik | ~120-140 W/(m-K) | 6xxx serisinden önemli ölçüde daha kötü. |

| Çekme Dayanımı | 210-290 MPa | 6063'ten daha güçlüdür ancak ekstrüzyonu daha zordur. |

| Korozyon Direnci | Mükemmel | Denizcilik/yüksek nemli ortamlar için iyidir. |

Ne Zaman Kullanılmalı?

Ne Zaman Kullanılmalı?

✔ Dış mekan veya aşındırıcı ortamlar (örneğin, deniz elektroniği).

✔ Orta düzeyde soğutma gerektiren yapısal bileşenler.

Eğer kaçın:

✖ Termal performans kritik öneme sahiptir (iletkenlik 6063'ten ~40% daha düşüktür).

2.4 2xxx & 7xxx Serisi (2024, 7075) - Yüksek Mukavemet, En Kötü İletkenlik

Anahtar Alaşımlar: 2024-T6, 7075-T6

| Mülkiyet | Değer | Isı Alıcıları Üzerindeki Etkisi |

|---|---|---|

| Termal İletkenlik | ~120-150 W/(m-K) | Zayıf ısı dağılımı. |

| Çekme Dayanımı | 400-570 MPa | Havacılık/savunmada kullanılır. |

| İşlenebilirlik | Mükemmel | Ekstrüzyonu zordur; genellikle CNC ile işlenir. |

Isı Emiciler için Neden Kaçınmalısınız?

✖ Çok düşük ısı iletkenliği (~50% 6063).

✖ Pahalı ve aşırı Aşırı güç gerekmedikçe.

İstisna:

✔ Havacılık ve uzay ısı alıcıları Ağırlık ve mukavemetin soğutma verimliliğinden daha önemli olduğu yerlerde.

2.5 Özel Alaşımlar (Al-SiC, Al-Grafit) - Yüksek Performans, Yüksek Maliyet

Örnek: Al-SiC (Silisyum Karbür Takviyeli)

| Mülkiyet | Değer | Isı Dağılımı Üzerindeki Etkisi |

|---|---|---|

| Termal İletkenlik | 250-300 W/(m-K) | Saf alüminyumdan daha iyi. |

| CTE (Termal Genleşme Katsayısı) | Yarı iletkenlerle eşleşir (örn. Si, GaAs). | Yüksek güçlü elektroniklerde termal stresi azaltır. |

| Maliyet | 5-10× standart Al alaşımları. | Sadece niş uygulamalarda haklıdır. |

En iyisi:

En iyisi:

✔ Yüksek güçlü lazer diyotları, RF amplifikatörleri, havacılık elektroniği.

✔ CTE eşleşmesinin kritik olduğu yerler (örneğin, güç modülleri).

Dezavantaj:

✖ Son derece pahalı - tüketici ürünleri için uygun değildir.

Özet: Isı Emiciniz için Doğru Alaşımı Seçme

| Alaşım Serisi | İçin En İyisi | Termal İletkenlik | Güç | Maliyet |

|---|---|---|---|---|

| 1xxx (Saf Al) | İnce finli ısı alıcılar, LED'ler | ★★★★★ (~237 W/(m-K)) | ★★☆☆☆ | $ |

| 6xxx (6063, 6061) | Elektronik, otomotiv | ★★★★☆ (~200 W/(m-K)) | ★★★★☆ | $$ |

| 5xxx (5052, 5083) | Deniz/dış mekan kullanımı | ★★☆☆☆ (~130 W/(m-K)) | ★★★☆☆ | $$ |

| 2xxx/7xxx (2024, 7075) | Havacılık ve uzay/savunma | ★★☆☆☆ (~140 W/(m-K)) | ★★★★★ | $$$$ |

| Al-SiC Kompozitler | Yüksek güçlü RF, lazerler | ★★★★★ (~300 W/(m-K)) | ★★★★☆ | $$$$$ |

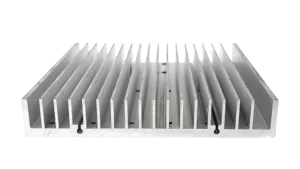

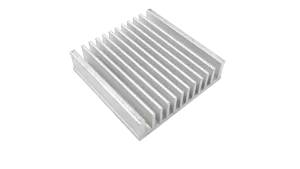

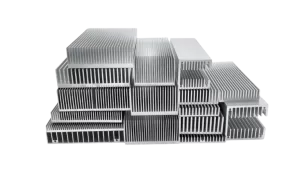

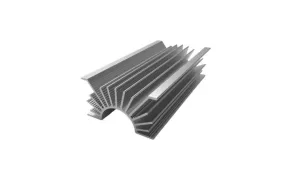

3. Yapının Alüminyum Soğutma Üzerindeki Etkisi

Malzeme seçimi kritik olmakla birlikte, bir ısı emicinin yapısal tasarımı da ısı yayma verimliliğinde eşit derecede önemli bir rol oynar. Geometri ve hava akışı dinamikleri iyi optimize edilmemişse en iyi alüminyum alaşım bile düşük performans gösterecektir.

3.1 Kanat Geometrisi: Isı Dağılımının Kalbi

Yüzgeçler şunlardan sorumludur yüzey alanını maksimize etmek ısıyı çevreleyen havaya aktarmak için. Anahtar parametreler şunları içerir:

(1) Kanat Yüksekliği (H) ve Aralığı (P)

| Parametre | Optimal Aralık | Çok Düşük | Çok Yüksek |

|---|---|---|---|

| Yükseklik (H) | 5-50 mm (doğal konveksiyon)<br>10-100 mm (basınçlı hava) | Azaltılmış yüzey alanı | Hava akışı tıkanıklığı (doğal konveksiyon) |

| Aralık (P) | 3-15 mm (hava akışına bağlıdır) | Hava akışı direnci | Azaltılmış ısı transfer alanı |

Tasarım İpucu:

Tasarım İpucu:

- İçin doğal konveksiyon, kullan daha geniş aralıklı (5-15 mm) daha uzun kanatçıklar (20-50 mm)sıcak havanın yükselmesine izin vermek için.

- İçin cebri̇ hava soğutma, daha kısa kanatçıklar (10-30 mm) ve daha dar aralıklar (3-8 mm)türbülansı iyileştirir.

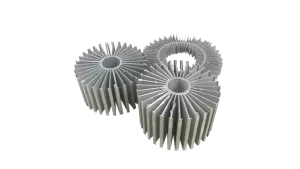

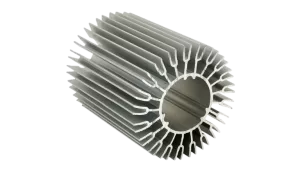

(2) Yüzgeç Şekli ve Yüzey Dokusu

| Yüzgeç Tipi | Avantaj | En İyi Kullanım Örneği |

|---|---|---|

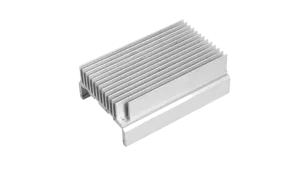

| Düz Yüzgeçler | Üretimi kolay | Düşük maliyetli elektronikler |

| Pimli Yüzgeçler | 20-30% daha fazla yüzey alanı | Kompakt alanlar (örn. GPU soğutucuları) |

| Dalga/Offset Yüzgeçleri | Laminer akışı bozar → daha iyi türbülans | Yüksek hızlı basınçlı hava (sunucular, telekom) |

| Dokulu/Kumlanmış | +10-15% konveksiyon verimliliği | Pasif soğutma (fan yok) |

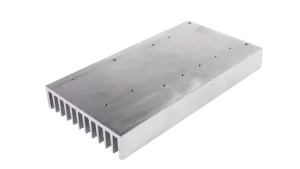

3.2 Taban Plakası Tasarımı: Termal Köprü

Taban plakası ısıyı kaynaktan (örneğin CPU) kanatçıklara aktarır. Önemli hususlar:

| Parametre | Optimal Değer | Performans Üzerindeki Etkisi |

|---|---|---|

| Kalınlık | 3-10 mm | Çok ince → ısı tıkanıklığı<br>Çok kalın → gereksiz ağırlık |

| Düzlük | ≤0,05 mm/m | Zayıf düzlük termal direnci artırır |

| Malzeme | Bakır taban + Al kanatlar (hibrit) | Yüksek güçlü çipler (örn. CPU'lar) için daha iyi |

Kritik Not:

Kritik Not:

- A 6 mm kalınlığında alüminyum taban çoğu elektronik cihaz için standarttır.

- İçin >100W ısı yükleri, a bakır çekirdek veya buhar odası tavsiye edilir.

3.3 Isı Boruları ve Buhar Odaları: Verimliliği Artırma

Alüminyumun yanal iletkenliği yetersiz olduğunda, faz deği̇şi̇mi̇ teknoloji̇leri̇ ısının eşit olarak yayılmasına yardımcı olur.

| Teknoloji | Nasıl Çalışır | İçin En İyisi |

|---|---|---|

| Isı Boruları | Isı transferi için sıvıyı buharlaştırır/yoğunlaştırır | Dizüstü bilgisayarlar, CPU soğutucuları |

| Buhar Odaları | Düz, iki boyutlu ısı dağıtıcı | Yüksek güçlü GPU'lar, LED'ler |

Performans Kazancı:

Performans Kazancı:

- Isı boruları termal direnci şu kadar azaltabilir 40-60% saf alüminyuma karşı.

- Buhar odaları için idealdir >150W/cm² sıcak noktalar.

4. Yüzey İşleminin Alüminyum Soğutma Üzerindeki Etkileri

Malzeme seçimi ve yapısal tasarım ısı emici performansı için kritik önem taşırken, yüzey işlemleri ısı yayma verimliliğini, korozyon direncini ve uzun vadeli güvenilirliği artırmada hayati bir rol oynar. Farklı işlemler termal radyasyonu, konveksiyonu ve hatta arayüzey ısı transferini iyileştirebilir.

4.1 Eloksal: Alüminyum Isı Emiciler için Altın Standart

Eloksal alüminyum üzerinde kontrollü bir oksit tabakası oluşturarak dayanıklılığı ve termal emisyonu artırır.

Eloksal Türleri ve Etkileri

| Tip | Kalınlık | Emisivite (ε) | Termal İletkenlik Etkisi | En İyi Kullanım Örneği |

|---|---|---|---|---|

| Şeffaf Eloksal | 5-25 µm | 0,1-0,2 (düşük) | Hafif azalma (~5-10%) | Genel amaçlı ısı alıcıları |

| Siyah Eloksal | 10-25 µm | 0,8-0,9 (yüksek) | Orta düzeyde azaltma (~10-15%) | Pasif soğutma, radyatif ısı transferi |

| Sert Eloksal | 25-100 µm | 0.3-0.5 | Önemli ölçüde azalma (~20-30%) | Yüksek aşınmalı endüstriyel uygulamalar |

Temel Faydalar:

Temel Faydalar:

✔ Korozyon direnci - Oksidasyona ve kimyasallara maruz kalmaya karşı korur.

✔ Geliştirilmiş emisivite (siyah anotlama) - Radyatif soğutmayı şu şekilde artırır 8-10× çıplak alüminyuma karşı.

✔ Elektrik yalıtımı - Elektronik cihazlardaki kısa devreleri önler.

Değiş tokuşlar:

✖ Azaltılmış termal iletkenlik - Oksit tabakası saf alüminyuma göre daha az iletkendir.

✖ Daha kalın kaplamalar termal direnci artırır - Eloksallamaya devam edin <15 µm optimum ısı transferi için.

4.2 Kimyasal Dönüşüm Kaplamaları (Kromat/Fosfat)

Bu ince kaplamalar, termal performansı önemli ölçüde etkilemeden korozyon direncini artırır.

| Kaplama Tipi | Kalınlık | Isı Transferi Üzerindeki Etkisi | En İyi Kullanım Örneği |

|---|---|---|---|

| Kromat Dönüşümü | 0,5-2 µm | İhmal edilebilir etki | Askeri, havacılık ve uzay (toksisitenin kabul edilebilir olduğu yerlerde) |

| Fosfat Kaplama | 1-5 µm | Hafif azalma (~3-5%) | Otomotiv, endüstriyel ısı alıcıları |

Avantajlar:

✔ Çok ince - Termal direnç üzerinde minimum etki.

✔ Boya/yapıştırıcı yapışmasını iyileştirir - Kaplamalı ısı alıcıları için kullanışlıdır.

Dezavantajlar:

✖ Sınırlı emisivite iyileştirmesi - Radyatif soğutma için anotlama kadar etkili değildir.

4.3 Toz Boya ve Kaplama: Estetik ama Termal Olarak Kısıtlayıcı

Toz kaplama renk ve koruma sağlar ancak ısı dağılımını engelleyebilir.

| Parametre | Tipik Etki | Tavsiye |

|---|---|---|

| Kalınlık | 30-100 µm | Yüksek güçlü ısı alıcılarından kaçının |

| Emisivite | 0,4-0,8 (renge göre değişir) | Siyah boya biraz yardımcı olur |

| Termal Direnç | Yüksek (soğutmada 20-50% azalma) | Yalnızca düşük güçlü veya dekoratif ısı alıcılarında kullanın |

Ne Zaman Kullanılmalı?

Ne Zaman Kullanılmalı?

- Tüketici elektroniği Görünüşün önemli olduğu yerlerde.

- Düşük güç uygulamaları (örneğin, LED muhafazalar).

Eğer kaçın:

- Yüksek termal performans gereklidir - Kaplama bir yalıtkan görevi görür.

4.4 Mekanik Tekstüre (Kumlama, Fırçalama)

Yüzey pürüzlülüğünün değiştirilmesi konveksiyon verimliliğini artırabilir.

| Tedavi | Yüzey Pürüzlülüğü (Ra) | Soğutma Üzerindeki Etkisi |

|---|---|---|

| Kumlama | 3-10 µm | +10-15% konveksiyon verimliliği |

| Fırçalama | 1-5 µm | +5-10% konveksiyon verimliliği |

Artıları:

✔ İlave termal direnç yok - Sadece yüzey dokusunu değiştirir.

✔ Uygun maliyetli - Kimyasal işlem gerektirmez.

Eksiler:

✖ Radyatif soğutmada iyileşme yok - Sadece konveksiyona yardımcı olur.

En iyisi:

- Cebri hava soğutma sistemleri (örn. sunucu ısı alıcıları).

- Endüstriyel ısı eşanjörleri.

4.5 Kaplama (Nikel, Gümüş, Altın) - Niş ama Etkili

Elektrokaplama iletkenliği veya korozyon direncini artırabilir.

| Kaplama Tipi | Termal İletkenlik | En İyi Kullanım Örneği | Dezavantaj |

|---|---|---|---|

| Nikel Kaplama | ~90 W/(m-K) | Korozyon koruması | 0,2 K-cm²/W termal direnç ekler |

| Gümüş Kaplama | ~429 W/(m-K) | Ultra yüksek performanslı soğutma | Pahalıdır, zamanla kararır |

| Altın Kaplama | ~318 W/(m-K) | RF/uzay uygulamaları (oksidasyona dayanıklı) | Son derece maliyetli |

Ne Zaman Dikkate Alınmalı?

- Gümüş kaplama aşırı termal performans için (örneğin, süper iletkenler).

- Nikel kaplama nemli/deniz ortamları için.

Özet: Doğru Yüzey İşleminin Seçilmesi

| Tedavi | İçin En İyisi | Termal Etki | Maliyet |

|---|---|---|---|

| Siyah Eloksal | Pasif soğutma, yüksek emisivite | ★★★★☆ (optimum radyasyon) | $$ |

| Şeffaf Eloksal | Genel korozyon koruması | ★★★☆☆ (minimum etki) | $ |

| Kumlama | Zorlanmış konveksiyon iyileştirmesi | ★★★★☆ (daha iyi hava akışı) | $ |

| Nikel Kaplama | Deniz/dış mekan kullanımı | ★★☆☆☆ (direnç ekler) | $$$ |

| Toz Boya | Estetik uygulamalar | ★☆☆☆☆ (yalıtkan) | $$ |