سبائك الألومنيوم 6060 و6066 لمقاطع الألومنيوم المبثوقة

تُستخدم سبائك الألومنيوم على نطاق واسع في مختلف الصناعات نظرًا لخفة وزنها وقوتها ومقاومتها للتآكل وتعدد استخداماتها للتخصيص. ومن بين العديد من سبائك الألومنيوم، 6060 و 6066 تحظى بشعبية خاصة بين المستخدمين الأوروبيين ل مقاطع الألمنيوم المبثوقعلى الرغم من وجود بعض أوجه التشابه بينهما، إلا أن هناك اختلافات ملحوظة في التركيب الكيميائي والخصائص الميكانيكية وخصائص البثق والتطبيقات. يعد فهم هذه الاختلافات أمرًا ضروريًا لاختيار السبائك المناسبة لاحتياجات المشروع المحددة. تسلط هذه المقالة الضوء على الاختلافات الرئيسية بين سبائك الألومنيوم 6060 و6066 في سياق المقاطع المبثوقة.

مقارنة التركيب الكيميائي

الفرق الأساسي بين سبائك 6060 و 6066 يكمن في تركيبها الكيميائي، والذي يؤثر بشكل مباشر على خصائصها وسلوكها المادي.

| عنصر | سبيكة 6060 (%) | سبيكة 6066 (%) | ملاحظات |

|---|---|---|---|

| السيليكون (Si) | 0.3–0.6 | 0.8–1.2 | يحتوي 6066 على نسبة أعلى من السيليكون لتعزيز القوة. |

| المغنيسيوم (ملغ) | 0.35–0.6 | 0.8–1.2 | أعلى في 6066 لزيادة الخصائص الميكانيكية. |

| النحاس (Cu) | ≤0.1 | 0.4–0.9 | يزيد النحاس الموجود في 6066 من القوة ولكنه يقلل من مقاومة التآكل. |

| الحديد (Fe) | ≤0.1 | ≤0.7 | يعتبر محتوى الحديد أعلى نسبيًا في 6066، مما قد يؤثر قليلاً على اللدونة. |

| المنغنيز (Mn) | ≤0.1 | ≤0.15 | يتواجد بكميات صغيرة في كلا السبائك لتحسين بنية الحبوب. |

| الزنك (Zn) | ≤0.15 | ≤0.25 | محتوى الزنك ضئيل، مع زيادة طفيفة في 6066. |

| الكروم (Cr) | — | ≤0.1 | يتم إضافة الكروم إلى 6066 لتحسين مقاومة التآكل في ظل ظروف معينة. |

| أخرون (المجموع) | ≤0.15 | ≤0.15 | يسمح كلا السبائكين بكميات ضئيلة من العناصر الأخرى. |

| الألومنيوم | متوازن | متوازن | يشكل الألومنيوم الجزء الأكبر من التركيبة في كلا السبائك. |

القوة والخواص الميكانيكية

أحد أهم الفروقات بين سبائك الألومنيوم 6060 و 6066 هو خصائصها الميكانيكية، وخاصة القوة.

| ملكية | سبيكة 6060 | سبيكة 6066 | ملاحظات |

|---|---|---|---|

| قوة الشد | ~130–180 ميجا باسكال (19–26 كيلوباسكال) | ~290–340 ميجا باسكال (42–49 كيلوباسكال) | تتمتع المادة 6066 بقوة شد أعلى بشكل ملحوظ، مما يجعلها أكثر ملاءمة للتطبيقات الهيكلية الثقيلة. |

| قوة الخضوع | ~60–150 ميجا باسكال (9–22 كيلوباسكال) | ~255–300 ميجا باسكال (37–44 كيلوباسكال) | إن قوة الخضوع لـ 6066 أكبر بكثير، مما يوفر مقاومة أفضل للتشوه تحت الضغط. |

| استطالة | ~8–12% | ~6–10% | يوفر 6060 استطالة أفضل، مما يعزز قابليته للتشكيل ومرونته للتصميمات المعقدة. |

| مقاومة التآكل | ممتاز | معتدل | يتميز 6060 بمقاومة ممتازة للتآكل، بينما يتطلب 6066، بسبب محتواه العالي من النحاس، معالجات إضافية للحماية (إذا لزم الأمر). |

| التطبيقات | مثالي للتطبيقات التي تعطي الأولوية للمرونة وسهولة البثق، مثل المقاطع المعمارية. | مثالي للتطبيقات التي تتطلب قوة عالية وقدرة على تحمل الأحمال، مثل أجزاء الطائرات أو الآلات. | يعتمد الاختيار على ما إذا كان التركيز على مقاومة التآكل وسهولة التشكيل (6060) أو على القوة الهيكلية (6066). |

سبيكة 6060: الخيار الأفضل للمشاريع التي تتطلب قوة معتدلة ومقاومة فائقة للتآكل ومرونة في التشكيل.

سبيكة 6066: الأفضل للمشاريع التي تتطلب قوة ومتانة عالية، وخاصة في التطبيقات الحاملة للأحمال أو الهيكلية.

خصائص البثق

يعد سلوك البثق مجالًا آخر يختلف فيه هذان السبائكان. إن قدرة الألومنيوم على البثق في أشكال معقدة تجعله خيارًا شائعًا للبثق، ولكن سهولة البثق تختلف باختلاف تركيبة السبائك.

سبيكة 6060:

- عموما لديه خصائص البثق ممتازة، بما في ذلك التشطيب السطحي الجيد وعيوب سطح البثق المنخفضة.

- يتطلب انخفاض ضغط البثق، مما يجعل عملية البثق إلى أشكال معقدة أسهل وأكثر فعالية من حيث التكلفة.

- مثالي للملفات التي تتطلب تفاصيل دقيقة وتشطيبات ناعمة، مثل التطبيقات المعمارية أو الزخرفية.

سبيكة 6066:

- يتطلب ضغوط البثق الأعلى بسبب محتواه العالي من عناصر السبائك، مما يزيد من المقاومة أثناء عملية البثق.

- يمكن أن يؤدي إلى أشكال أقل تعقيدا والتحديات المحتملة في تحقيق تشطيب سطحي جيد.

- يتم استخدامه بشكل أساسي للهياكل الهيكلية حيث تكون القوة لها الأولوية على المظهر.

مقاومة التآكل

تعتبر مقاومة التآكل عاملاً رئيسيًا عند اختيار المواد للبيئات الخارجية أو القاسية.

سبيكة 6060:

- العروض مقاومة ممتازة للتآكل، وخاصة في البيئات البحرية، وذلك بفضل محتواها المنخفض من المغنيسيوم والنحاس.

- مقاوم للتآكل الجوي والكيميائي.

سبيكة 6066:

- لديه مقاومة أقل للتآكل من 6060 بسبب محتواها العالي من النحاس، مما يجعلها أكثر عرضة للتآكل الجلفاني.

- يتطلب عادة حماية إضافية للسطح (الأكسدة أو الطلاء بالمسحوق) عند استخدامه في البيئات المعرضة للتآكل.

التطبيقات

إن الاختلافات في الخصائص الميكانيكية، وخصائص البثق، ومقاومة التآكل تجعل هذه السبائك مناسبة لتطبيقات مختلفة.

سبيكة 6060:

- تستخدم عادة ل معماري التطبيقات، مثل إطارات النوافذ, ستائر الجدرانوالأثاث والمقاطع الزخرفية.

- مناسب أيضًا لـ مكونات هيكلية خفيفة الوزن والمنتجات التي تتطلب هندسة معقدة.

سبيكة 6066:

- يستخدم في المقام الأول ل التطبيقات البنيوية حيث تكون هناك حاجة إلى قوة عالية، كما هو الحال في صناعة الطيران، وأجزاء السيارات، والآلات الثقيلة.

- شائع في ملفات تحمل الأحمال، مثل العوارض، والأقواس، والدعامات، بالإضافة إلى التطبيقات التي تكون فيها المتانة أمرًا بالغ الأهمية.

اعتبارات التكلفة

سبيكة 6060:

- عادة أكثر فعالة من حيث التكلفة من 6066 بسبب البثق الأسهل ومحتوى عنصر السبائك المنخفض.

- مناسب للمشاريع ذات الميزانيات المحدودة ومتطلبات الأداء المعتدلة.

سبيكة 6066:

- أكثر غالي بسبب محتواه العالي من عناصر السبائك وزيادة تعقيد الإنتاج أثناء البثق.

- مناسب تمامًا للمشاريع التي تتطلب قوة عالية وتبرر التكلفة الإضافية.

معرض المصنع

دع خبرتنا في مقاطع الألومنيوم المخصصة تأخذ مشاريعك إلى المستوى التالي.

حلول مقاطع الألمنيوم

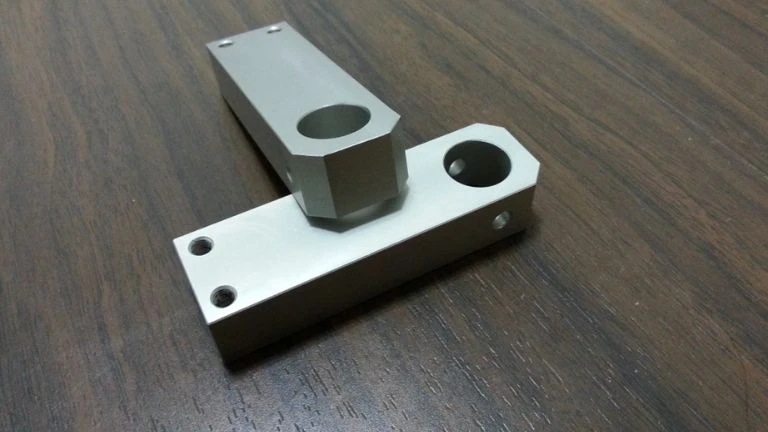

في HTS Aluminium، نفخر بقدرتنا على تقديم بروفايل ألومنيوم مخصص حلول مصممة خصيصًا لتلبية الاحتياجات الفريدة لكل عميل. تعتمد خدماتنا المصممة خصيصًا على فهم عميق لرؤى عملائنا، والتي نجسدها من خلال تحويل الرسومات أو العينات إلى مقاطع ألمنيوم مصممة بدقة.

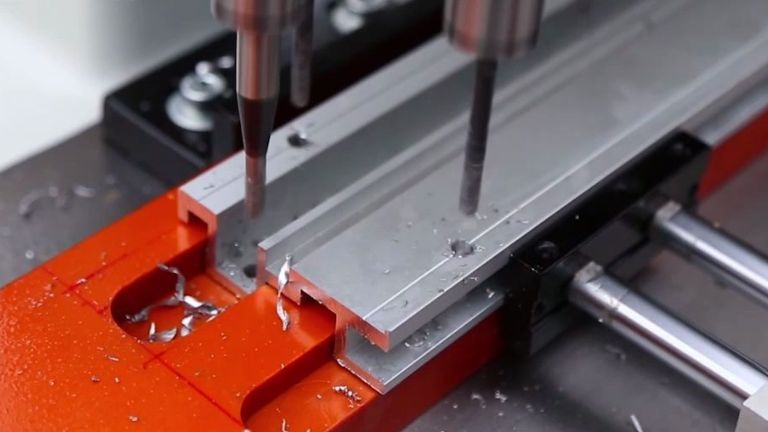

عملية البثق الدقيق للألمنيوم

تم تجهيز منشأة التصنيع الحديثة لدينا بمكابس بثق متقدمة وأدوات قطع دقيقة، مما يسمح لنا بالتعامل مع أكثر المقاطع تعقيدًا بدقة استثنائية. يجلب فريقنا من الفنيين المهرة سنوات من الخبرة في الصناعة إلى الطاولة، مما يضمن أن كل مقطع من الألومنيوم المبثوق يلبي أعلى معايير الجودة والدقة.

تصميم وتصنيع القوالب

نحن في HTS Aluminium متخصصون في تصميم وتصنيع قوالب مخصصة بناءً على مواصفات العميل. بمجرد إنشاء القالب، نقوم بإجراء عمليات إنتاج تجريبية وإرسال عينات إلى عملائنا للتأكيد. تضمن هذه العملية الدقيقة أن المنتج النهائي يتوافق تمامًا مع توقعات عملائنا.

المواد المستخدمة في الألمنيوم المبثوق

تبدأ الجودة بالمواد الخام، وفي HTS Aluminium، نستخدم فقط سبائك الألومنيوم ذات أعلى المعايير في عمليات البثق الخاصة بنا. عادةً ما يتم تصنيع مقاطعنا من مجموعة مختارة من الدرجات القياسية في الصناعة، حيث توفر كل منها توازنًا بين القوة والمتانة ومقاومة التآكل لتلبية متطلبات التطبيقات المختلفة.

5052: يوفر مقاومة ممتازة للتآكل وقابلية جيدة للتلحيم وقوة متوسطة إلى عالية. وهو خيار شائع للتطبيقات البحرية والسيارات.

السيليكون (Si): 0.25% (الحد الأقصى)

الحديد (Fe): 0.40% (الحد الأقصى)

النحاس (Cu): 0.10% (الحد الأقصى)

المنغنيز (Mn): 0.10% (الحد الأقصى)

المغنيسيوم (ملغ): 2.2-2.8%

الكروم (Cr): 0.15-0.35%

الزنك (Zn): 0.10% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

6061: سبيكة متعددة الاستخدامات ذات خصائص ميكانيكية جيدة وقابلية اللحام ومقاومة التآكل. تُستخدم على نطاق واسع في التطبيقات الهيكلية وفي صناعة السيارات.

السيليكون (Si): 0.40-0.80%

الحديد (Fe): 0.70% (الحد الأقصى)

النحاس (Cu): 0.15-0.40%

المنغنيز (Mn): 0.15% (الحد الأقصى)

المغنيسيوم (ملغ): 0.8-1.2%

الكروم (Cr): 0.04-0.35%

الزنك (Zn): 0.25% (الحد الأقصى)

التيتانيوم (Ti): 0.15% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

6063: يُشار إليه غالبًا باسم سبيكة معمارية، وله سطح أملس ويُستخدم عادةً في إطارات النوافذ والأبواب.

السيليكون (Si): 0.20-0.60%

الحديد (Fe): 0.35% (الحد الأقصى)

النحاس (Cu): 0.10% (الحد الأقصى)

المنغنيز (Mn): 0.10% (الحد الأقصى)

المغنيسيوم (ملغ): 0.45-0.90%

الكروم (Cr): 0.10% (الحد الأقصى)

الزنك (Zn): 0.10% (الحد الأقصى)

التيتانيوم (Ti): 0.10% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

7075: أحد أقوى سبائك الألومنيوم المتاحة، حيث يعتبر الزنك العنصر الأساسي في السبائك. يتم استخدامه في التطبيقات التي تكون فيها القوة بالغة الأهمية، مثل مكونات الطائرات والمركبات العسكرية.

الزنك (Zn): 5.1-6.1%

المغنيسيوم (ملغ): 2.1-2.9%

النحاس (Cu): 1.2-2.0%

الكروم (Cr): 0.18-0.28%

السيليكون (Si): 0.40% (الحد الأقصى)

الحديد (Fe): 0.50% (الحد الأقصى)

المنغنيز (Mn): 0.30% (الحد الأقصى)

التيتانيوم (Ti): 0.20% (الحد الأقصى)

عناصر أخرى: كل منها 0.05% (الحد الأقصى)، المجموع 0.15% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

خيارات المعالجة الحرارية

يمكن أن تخضع مقاطع الألمنيوم الخاصة بنا لمجموعة من خيارات المعالجة الحرارية لتعزيز خصائصها. من معالجات T5 إلى T6، نقوم بتخصيص العملية لتحقيق المستوى المطلوب من الصلابة والقوة والمرونة. تم تصميم كل خيار معالجة لإظهار أفضل ما في المادة، مما يضمن أن المنتج النهائي يفي بمتطلبات تطبيقه.

المعالجة الحرارية T5

الطريقة: يتم تبريده من خلال عملية تشكيل على درجة حرارة مرتفعة ثم يتم نضجه بشكل مصطنع.

الخصائص: يزيد من قوة الألومنيوم عن طريق تسريع عملية الشيخوخة، مما يؤدي إلى مادة ذات قوة معتدلة وقابلية تشكيل جيدة.

المعالجة الحرارية T6

الطريقة: معالجة المحلول بالحرارة ثم التقدم في العمر بشكل مصطنع.

الخصائص: يوفر زيادة كبيرة في القوة مقارنة بـ T5 من خلال تغيير البنية الدقيقة للألمنيوم. وينتج عن هذا مادة عالية القوة مع قابلية تصنيع جيدة وقابلية تشكيل جيدة.

عملية الآلة بعد البثق

في مصنعنا، نقدم مجموعة واسعة من خدمات التصنيع لتعزيز وظائف مقاطع الألمنيوم لدينا. تشمل قدراتنا القطع الدقيق لأطوال دقيقة، واللكم والتثبيت للتعديلات، والفتحات لضمان توافق المكونات. كما نتخصص في الثني واللحام للتركيبات المعقدة والهياكل القوية. بالإضافة إلى ذلك، تضمن خدمات التجميع لدينا مكونات كاملة وجاهزة للاستخدام.

اللكم

تتضمن عملية الثقب تطبيق قوة عالية لإنشاء ثقوب أو انبعاجات أو أشكال أخرى في مقاطع الألمنيوم. تعد هذه العملية ضرورية لإنشاء فتحات تهوية أو فتحات تثبيت أو هياكل خفيفة الوزن ذات أنماط موحدة.

حفر

يؤدي الحفر إلى إنشاء الثقوب الضرورية في مقاطع الألومنيوم، مما يسمح بتثبيت المكونات باستخدام البراغي أو أدوات التثبيت الأخرى، وهو أمر ضروري للإنشاءات المعيارية.

القطع

يعد القطع الدقيق أمرًا بالغ الأهمية لضمان تقليم كل مقطع من الألومنيوم وفقًا لمواصفات الطول الدقيقة، مما يسهل الملاءمة المثالية في التجميع النهائي.

الطحن

تتضمن عملية الطحن إزالة مادة الألومنيوم باستخدام قواطع دوارة لتحقيق الأشكال والأسطح المرغوبة. هذه العملية مثالية لإنشاء فتحات وأخاديد وخطوط معقدة، مما يعزز وظائف ودقة مقاطع الألومنيوم.

التنصت

تضيف عملية النقر خيوطًا إلى الثقوب المحفورة في مقاطع الألومنيوم، مما يتيح تثبيت البراغي والمسامير بشكل آمن، وهو أمر حيوي للتجميع والصيانة.

تعمل هذه التقنية على تشكيل مقاطع الألومنيوم إلى المنحنيات أو الزوايا المرغوبة، مع الحفاظ على سلامة المواد، وهي ضرورية لكل من الهياكل المعمارية والوظيفية.

اللحام

يجمع اللحام بين عدة أقسام من الألومنيوم في وحدة صلبة، مما يوفر رابطًا متينًا ضروريًا للتطبيقات الهيكلية.

حَشد

تتضمن خدمات التجميع لدينا الضم الاستراتيجي للمكونات المختلفة باستخدام البراغي وأدوات التثبيت الأخرى لإنشاء مجموعات معقدة، مما يضمن الوظيفة والسلامة الهيكلية.

معالجة سطح مقطع الألومنيوم

لضمان طول عمر وجاذبية مقاطع الألومنيوم التلسكوبية الخاصة بنا، فإننا نقدم مجموعة من المعالجات السطحية بما في ذلك:

الأكسدة: الدرع الواقي

ما هي عملية الأكسدة الأنودية؟ الأكسدة الأنودية هي عملية كهروكيميائية تعمل على تكثيف وتقوية الأكسيد الواقي الطبيعي الموجود على سطح مقاطع الألومنيوم. تعمل هذه المعالجة على تعزيز مقاومة التآكل ومقاومة التآكل، مما يجعل سطح الألومنيوم أكثر صلابة ومتانة.

المزايا الرئيسية

تحسين مقاومة التآكل

صلابة سطحية محسنة

جاذبية جمالية مع مجموعة متنوعة من خيارات الألوان

التصاق أفضل للدهانات والبرايمر

زيادة خصائص العزل الحراري

الطلاء الكهربائي: التشطيب المعدني

ما هو الطلاء الكهربائي؟ يتضمن الطلاء الكهربائي ترسيب طبقة معدنية على مقطع الألمنيوم المبثوق. يمكن استخدام هذه العملية لتحسين مقاومة التآكل وزيادة صلابة السطح وإضافة لمسة نهائية زخرفية.

المزايا الرئيسية

مقاومة معززة للتآكل

التشطيبات الزخرفية مع أنواع مختلفة من المعادن

زيادة صلابة السطح

تحسين مقاومة التآكل

النفخ الرملي: فنان الملمس

ما هو النفخ الرملي؟ النفخ الرملي هو عملية ميكانيكية يتم فيها نفخ المواد الكاشطة على سطح الألومنيوم بسرعة عالية لتنظيفه أو تعديل ملمسه. غالبًا ما يتم استخدام هذا لإعداد السطح لمزيد من المعالجات أو لتحقيق مظهر جمالي محدد.

المزايا الرئيسية

سطح موحد للتشطيب

تحسين نظافة السطح

تعزيز التصاق الطلاء والطلاء

خيارات الملمس الجمالي

طلاء المسحوق: الحامي الملون

ما هو طلاء المسحوق؟ طلاء المسحوق هو عملية تشطيب جافة حيث يتم وضع مادة مسحوقة بشكل كهروستاتيكي على سطح الألومنيوم ثم يتم معالجتها بالحرارة لتشكيل طلاء يشبه الجلد. توفر هذه الطريقة لمسة نهائية متينة وموحدة وجذابة.

المزايا الرئيسية

مجموعة واسعة من خيارات الألوان

لمسة نهائية موحدة ومتينة

مقاومة ممتازة للتقطيع والخدش والتآكل

عملية صديقة للبيئة مع الحد الأدنى من انبعاثات المركبات العضوية المتطايرة

طلاء الفلوروكربون: محارب الطقس

ما هو طلاء الفلوروكربون؟ يتضمن طلاء الفلوروكربون تطبيق طلاء قائم على راتنج الفلوروكربون على ملف الألومنيوم، والذي يوفر مقاومة استثنائية للطقس، مما يجعله مثاليًا للتطبيقات الخارجية.

المزايا الرئيسية

مقاومة ممتازة للطقس

احتفاظ ممتاز باللون واللمعان

مقاومة للأشعة فوق البنفسجية والتآكل

مناسب للظروف البيئية القاسية

نقل حبيبات الخشب: المظهر الطبيعي

ما هو نقل حبيبات الخشب؟ نقل حبيبات الخشب هي عملية يتم فيها تطبيق نمط حبيبات الخشب على ملف الألمنيوم من خلال نقل الحرارة. وهذا يوفر المظهر الطبيعي للخشب مع الحفاظ على فوائد الألمنيوم.

المزايا الرئيسية

الجاذبية الجمالية للخشب الطبيعي

متينة ولا تحتاج إلى صيانة

مقاومة التآكل والعوامل الجوية

مثالي للتطبيقات المعمارية حيث تكون هناك حاجة إلى تشطيب يشبه الخشب

عملية بثق الألومنيوم حسب الطلب

في HTS Aluminum Profiles، نحن متخصصون في تقديم حلول البثق المصنوعة من الألومنيوم المخصصة وفقًا لاحتياجاتك المحددة. فيما يلي دليل خطوة بخطوة لعملية التخصيص الخاصة بنا:

الخطوة 1: الاستشارة الأولية

تبدأ رحلتك باستشارة أولية نناقش فيها متطلبات مشروعك. نشجعك على مشاركة مفاهيم التصميم واحتياجات التطبيق وأي معايير أساسية يجب أن يفي بها ملف الألمنيوم. يضمن هذا النهج التعاوني فهمنا الكامل لرؤيتك وأهدافك.

الخطوة 2: التصميم والهندسة

بالاستفادة من خبرتنا الواسعة في مجال البثق بالألمنيوم، يعمل مهندسونا المهرة معك عن كثب لتحسين تصميمك. نحن نأخذ في الاعتبار عوامل مثل درجة سبائك الألومنيوم، والصلابة، والخصائص الميكانيكية المطلوبة لتطبيقك. يستخدم فريقنا برامج CAD المتقدمة لإنشاء رسومات فنية دقيقة ونماذج ثلاثية الأبعاد للملف المقترح.

الخطوة 3: تصنيع القالب

بمجرد الانتهاء من التصميم، ننتقل إلى تصنيع قوالب البثق المخصصة. تضمن عملية تصنيع القوالب الدقيقة لدينا أن الشكل النهائي سيطابق مواصفاتك بدقة عالية. نستخدم آلات CNC الحديثة لصنع قوالب يمكنها تحمل صرامة البثق مع الحفاظ على التفاوتات الضيقة.

الخطوة 4: عملية بثق الألومنيوم

مع تجهيز القوالب، تبدأ عملية البثق الفعلية. نختار سبيكة الألومنيوم المناسبة ونقوم بتسخينها إلى درجة حرارة البثق الدقيقة. ثم يتم ضغط السبيكة الساخنة عبر القالب لإنشاء الملف الشخصي المخصص. تتمتع مكابس البثق لدينا، التي تتراوح من 600 إلى 3600 طن، بالقدرة على إنتاج مجموعة واسعة من أحجام وأشكال الملفات الشخصية.

الخطوة 5: معالجة السطح والتشطيب

بعد عملية البثق، تخضع الملفات التعريفية لمعالجات سطحية مختلفة وفقًا لمتطلباتك. تشمل الخيارات الأكسدة، والطلاء الكهربائي، والنفخ الرملي، والطلاء بالمسحوق، والطلاء بالفلوروكربون، وطباعة نقل حبيبات الخشب. تعمل هذه العمليات على تعزيز متانة الملفات التعريفية ومقاومتها للتآكل وجاذبيتها الجمالية.

الخطوة 6: ضمان الجودة

الجودة هي جوهر كل ما نقوم به. تخضع كل مقاطع الألمنيوم المخصصة لفحوصات جودة صارمة لضمان استيفائها لمعايير ISO وشهادات الجودة الأوروبية. نقوم بإجراء عمليات تفتيش الأبعاد والاختبارات الميكانيكية وتقييمات التشطيب السطحي لضمان تسليم مقاطعك دون عيوب.

الخطوة 7: التعبئة والتسليم

بعد اجتياز جميع عمليات فحص الجودة، يتم تعبئة مقاطع الألومنيوم بعناية لمنع أي ضرر أثناء النقل. نستخدم مواد تغليف قوية وطرق مصممة خصيصًا لأبعاد المقاطع وتفضيلات التسليم الخاصة بك. ثم يدير فريق الخدمات اللوجستية لدينا عملية التسليم الآمن وفي الوقت المناسب لمقاطع الألومنيوم المخصصة الخاصة بك إلى الموقع المحدد.

الخطوة 8: دعم ما بعد البيع

إن التزامنا بإرضائك لا يقتصر على التسليم فقط. فنحن نقدم دعمًا شاملاً لما بعد البيع لمعالجة أي مخاوف أو متطلبات إضافية قد تكون لديك. وفريق خدمة العملاء لدينا مستعد دائمًا لمساعدتك في أي أسئلة أو تعليقات.

كن شريكًا معنا

نحن ملتزمون بتقديم مقاطع الألمنيوم المصممة بدقة والتي تلبي أعلى معايير الجودة. من التصميم الأولي إلى التسليم النهائي، نقدم تجربة سلسة ومخصصة، مما يضمن إنتاج حلول الألمنيوم المخصصة بكفاءة ووفقًا لرضاك.

اتخذ الخطوة التالية في مشروعك واتصل بنا للحصول على استشارة حول احتياجاتك من الألمنيوم المبثوق المخصص.