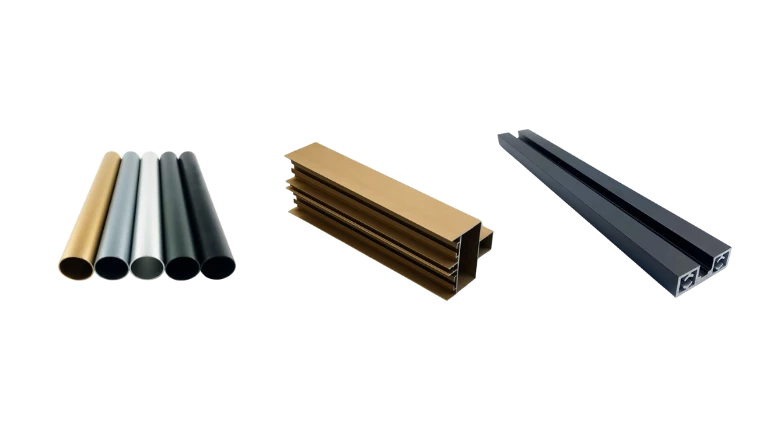

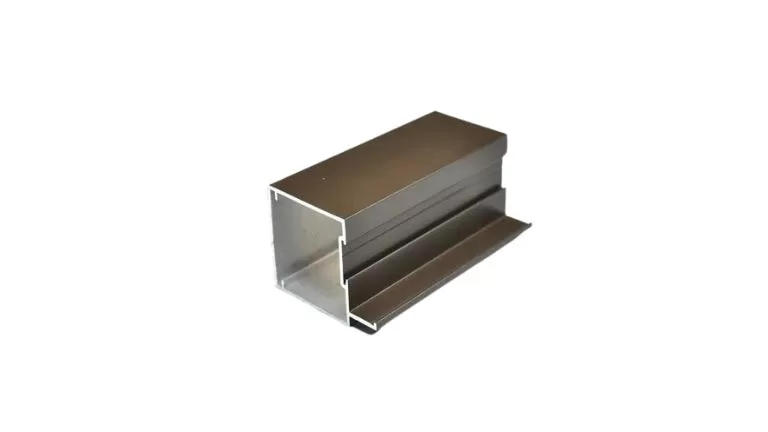

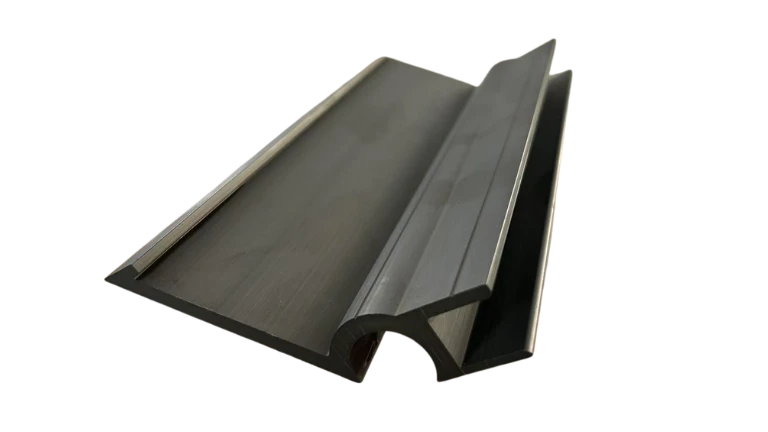

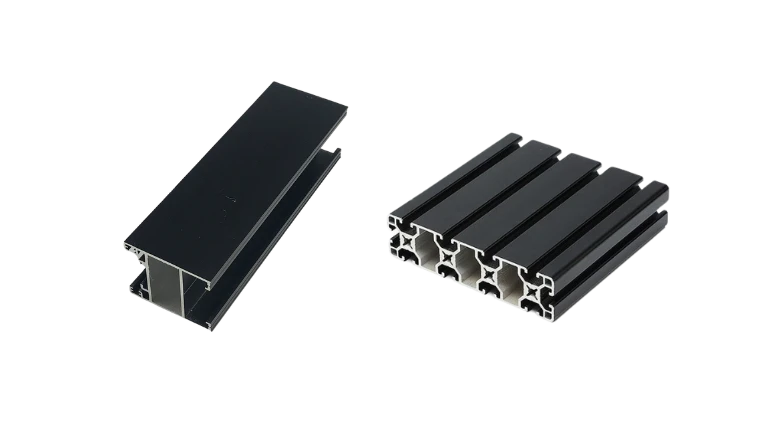

بثق مقاطع الألمنيوم المؤكسد حسب الطلب

بعد البثق، مقاطع الألمنيوم غالبًا ما تخضع لمعالجة سطحية، حيث تعد الأكسدة الأنودية طريقة شائعة. لا تعمل هذه العملية على تحسين مظهر الألومنيوم فحسب، بل تعمل أيضًا على تحسين خصائصه الوظيفية بشكل كبير. فيما يلي الفوائد الأساسية:

مقاومة التآكل:يشكل طبقة أكسيد متينة تحمي من الرطوبة والمواد الكيميائية.

مقاومة التآكل:يزيد من صلابة السطح، مما يقلل من قابلية الخدش والتآكل.

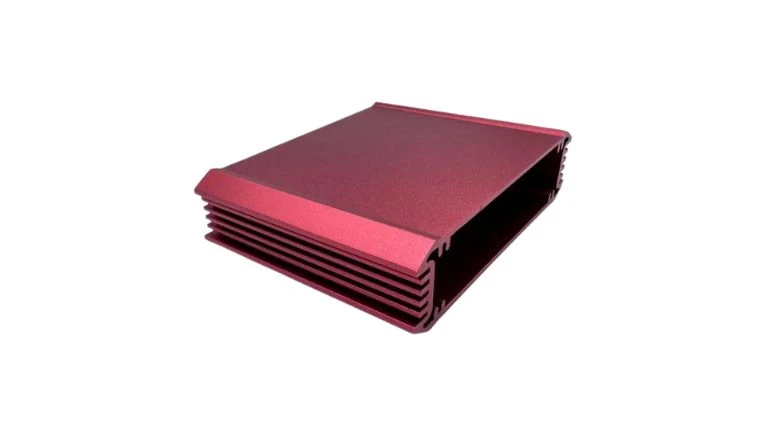

مجموعة متنوعة من التشطيبات:يسمح بصبغات ألوان مختلفة، مما يعزز الجاذبية الجمالية ويوفر ثباتًا للأشعة فوق البنفسجية.

سهولة الصيانة:يخلق أسطحًا أسهل في التنظيف والصيانة.

الصديقة للبيئة:ينتج الحد الأدنى من النفايات ويتجنب الضرر

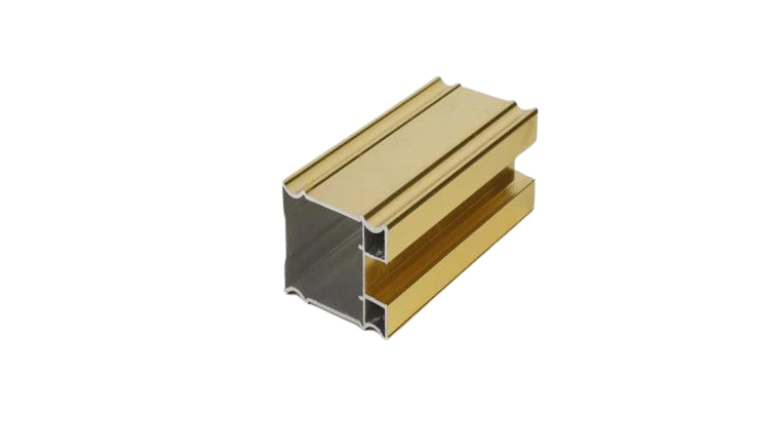

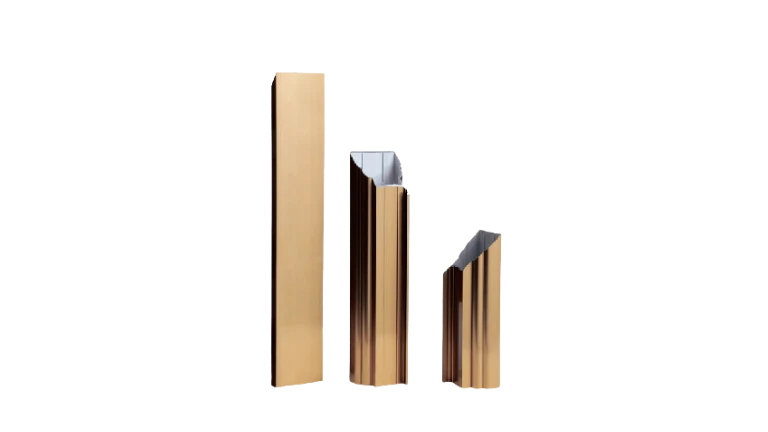

مقاطع الألمنيوم المطلية باللون المؤكسد

إن عملية الأكسدة الأنودية للبثق المصنوع من الألمنيوم تخلق طبقة أكسيد واقية يمكن صبغها بألوان مختلفة. ويعتمد اللون النهائي على سبيكة الألمنيوم وطريقة الأكسدة الأنودية المستخدمة. وتشمل الألوان الشائعة الفضي والرمادي والأسود والبرونزي وحتى الألوان الأكثر حيوية. وتنتج بعض السبائك، مثل سلسلة 6xxx، ألوانًا متناسقة وعالية الجودة، بينما قد تنتج سبائك أخرى، مثل سلسلة 2xxx أو 7xxx، ظلالًا معينة مثل الأصفر أو الرمادي. كما تؤثر طريقة التلوين - مثل الصباغة بالغمر أو التلوين الكهربائي - على متانة اللون وثباته في الضوء.

الأكسدة بحمض الكبريتيك

إن الأكسدة بحمض الكبريتيك هي عملية الأكسدة الأكثر شيوعًا واستخدامًا على نطاق واسع. من خلال استخدام حمض الكبريتيك كمحلول كهربائي، يتم إنتاج بنية مسامية للغاية في الألومنيوم بشكل فعال. تسمح هذه المسامية للمادة بامتصاص العديد من الأصباغ العضوية وغير العضوية بسهولة أكبر. ونتيجة لذلك، يمكن أن تولد الأكسدة بحمض الكبريتيك مجموعة واسعة من الألوان، مما يجعلها مناسبة ليس فقط لحماية سبائك الألومنيوم من التآكل البيئي والأكسدة ولكن أيضًا لأغراض الديكور. عادةً ما يكون فيلم الأكسيد الناتج عن الأكسدة بحمض الكبريتيك أكثر سمكًا من فيلم الأكسدة من النوع الأول، ويتراوح تقريبًا من 2.5 ميكرومتر إلى 25 ميكرومتر. هذه العملية قابلة للتطبيق في جميع الصناعات تقريبًا نظرًا لتعدد استخداماتها.

- تنوع الألوان:قادرة على إنتاج مجموعة واسعة من الألوان عن طريق امتصاص مختلف الأصباغ العضوية وغير العضوية.

- سمك الفيلم:ينتج فيلم أكسيد يتراوح عادة من حوالي 2.5 ميكرومتر إلى 25 ميكرومتر.

- الحماية من التآكل:يوفر حماية فعالة ضد التآكل البيئي والأكسدة.

- الاستخدام الزخرفي:مناسب للأغراض الوقائية والديكورية على حد سواء بسبب قدرته على توليد ألوان مختلفة.

- البنية المسامية:يخلق طبقة أكسيد مسامية تعمل على تعزيز امتصاص الصبغة والترابط.

- تطبيق الصناعة:يمكن تطبيقه في جميع الصناعات تقريبًا نظرًا لتنوعه وفعاليته.

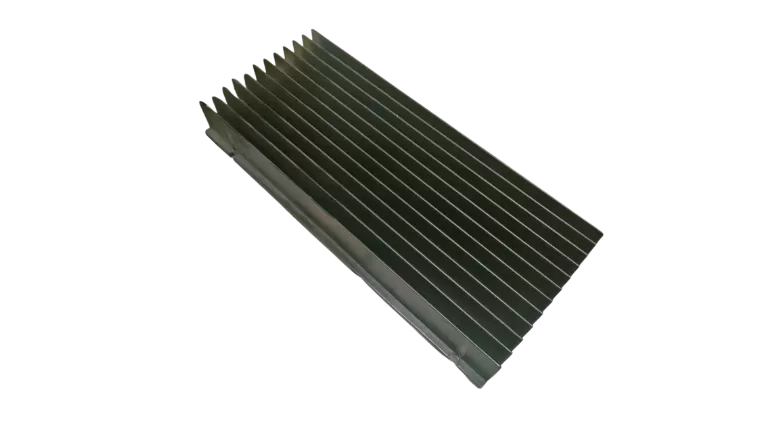

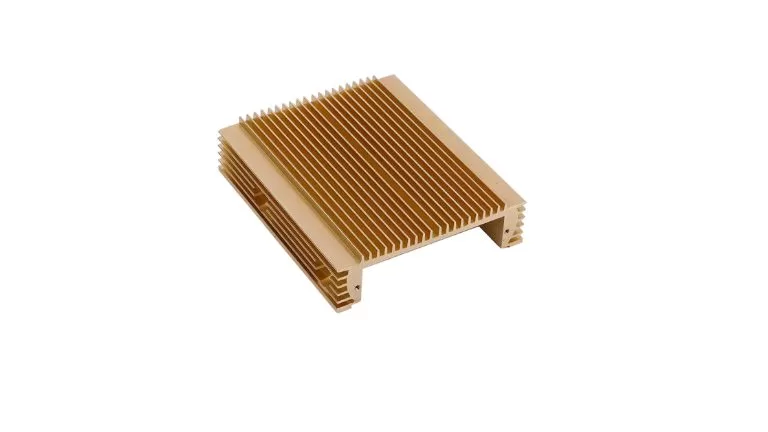

طلاء الطلاء الصلب

الأكسدة الصلبة للطبقة يستخدم في الأجزاء المصنوعة من الألومنيوم والتي تتطلب مقاومة عالية للتآكل أو طلاءات أكثر سمكًا وصلابة ومتانة في البيئات المسببة للتآكل. وهو مناسب بشكل خاص للتطبيقات التي تتطلب مقاومة طويلة الأمد للطقس (تعادل 30 عامًا أو 30 يومًا من اختبار رش الملح) وعزل كهربائي معزز. تشمل الاستخدامات الشائعة المكونات الصناعية وأجزاء الطيران والفضاء والأجزاء الخارجية. ستائر الجدران، والتي تستفيد من المتانة الإضافية والحماية ضد العوامل البيئية

- مقاومة التآكل:يوفر مقاومة عالية للتآكل والمتانة.

- سمك الفيلم:ينتج فيلم أكسيد أكثر سماكة، عادة ما يكون 25 ميكرومتر إلى 150 ميكرومتر.

- الحماية من التآكل:يوفر حماية فائقة من التآكل.

- العزل الكهربائي:يعزز خصائص العزل الكهربائي.

- إصلاح الاستخدام:مناسب لإصلاح الأجزاء البالية أو المصنعة بشكل غير صحيح.

- ظلال الألوان:يختلف حسب نوع السبائك:

- سلسلة 2000: رمادي مخضر

- سلسلة 3000: رمادي فاتح

- سلسلة 5000: رمادي غامق

- سلسلة 6000: رمادي غامق

- سلسلة 7000: أخضر مائل للصفرة

- الألوان الموصى بها:اللون الأسود في المقام الأول، مع اللون العنابي العميق والأزرق العميق كخيارات إضافية.

درجات الألومنيوم تؤثر على اللون المؤكسد

تؤثر درجات الألومنيوم المختلفة على جودة ولون الألومنيوم المؤكسد بطرق مختلفة:

سبائك سلسلة 2xxx

نظرًا لارتفاع محتواها من النحاس، فإن الطبقة المؤكسدة على هذه السبائك أكثر ليونة وأقل مقاومة للتآكل مقارنة بالسبائك الأخرى. بالإضافة إلى ذلك، يميل الألمنيوم المؤكسد من سلسلة 2xxx إلى التقشير عند تعرضه للمطاط.

سبائك سلسلة 3xxx

تحتوي هذه السبائك على نسبة عالية من المنجنيز، وهي تنتج الألومنيوم المؤكسد باللون الفضي أو الرمادي أو البني.

سبائك سلسلة 4xxx

تُستخدم هذه السلسلة بشكل أساسي في اللحام وليس الأكسدة، وهي أقل شيوعًا في تطبيقات الأكسدة.

سبائك سلسلة 5xxx

ينتج السبائك 5052 لونًا أصفر عند الأكسدة، بينما ينتج السبائك 5005 ألوانًا رمادية أو بنية. ينشأ التباين اللوني بشكل أساسي من محتواها من الحديد والمغنيسيوم.

سبائك سلسلة 6xxx

تتميز هذه السلسلة بخصائص الأكسدة الممتازة، مما ينتج عنه جودة لون وملمس متفوقة.

سبائك سلسلة 7xxx

يكشف الأكسدة الشفافة للألومنيوم من سلسلة 7xxx عن درجات اللون البني أو الرمادي. وعادةً ما تتأكسد هذه السبائك بألوان الرمادي والأزرق الرمادي والبني الأسود.

يمكن الحصول على الألمنيوم المؤكسد الأسود من خلال كل من الأكسدة القياسية (النوع الثاني) والأكسدة الصلبة (النوع الثالث). تؤدي الأكسدة القياسية إلى طبقة أرق (5-25 ميكرون) وهي مثالية للتطبيقات الزخرفية مثل الزخارف المعمارية والأغلفة الإلكترونية. تخلق الأكسدة الصلبة طبقة أكثر سمكًا ومتانة (25-100 ميكرون)، مما يجعلها مناسبة للاستخدامات الصناعية عالية التآكل. يعتمد الاختيار بين الطريقتين على المتطلبات المحددة للمتانة والتكلفة والتفضيل الجمالي. توفر كلتا الطريقتين مظهرًا أنيقًا وحديثًا وتعزز مقاومة المادة للتآكل والتآكل.

مبادئ عملية الأكسدة الأنودية للألومنيوم

إن عملية الأكسدة الأنودية للألومنيوم هي في الأساس تفاعل خلية كهروليتية. والمكونات الأساسية الثلاثة لهذا التفاعل الكهروكيميائي هي مصدر طاقة خارجي ومحلول إلكتروليت وأقطاب الكاثود والأنود. وتتضمن العملية تمرير تيار كهربائي عبر محلول الإلكتروليت، مما يتسبب في تفاعلات اختزال وأكسدة عند الكاثود والأنود على التوالي. وفي هذا التركيب، يعمل سبيكة الألومنيوم المراد حمايتها كأنود. وفي الصناعة، غالبًا ما يكون الكاثود مصنوعًا من الفولاذ المقاوم للصدأ 316، ولكن يمكن أيضًا استخدام الجرافيت أو الرصاص. واعتمادًا على نوع ومتطلبات الأكسدة الأنودية، يمكن استخدام إلكتروليتات مثل حمض الكبريتيك وحمض الكروميك وحمض الأكساليك وحمض الفوسفوريك وبعض الأحماض العضوية.

التفاعلات الكيميائية عند الأنود والكاثود هي كما يلي:

الأنود: 2Al + 3H2O = Al2O3 + 6H+ + 6e-

الكاثود: 6H++6e→3H2

رد الفعل العام: 2أل+3ح2ا→أل2ا3+3ح2

إن طبقة أكسيد الألومنيوم الناتجة أثناء عملية الأكسدة هي عبارة عن بنية كثيفة ومسامية. وتتضمن عملية الصباغة تشريب طبقة الأكسيد المسامية بالأصباغ (أملاح معدنية، وأصباغ عضوية، وما إلى ذلك) لإعطاء سطح الألومنيوم اللون واللمعان المطلوبين. إن صلابة طبقة أكسيد الألومنيوم أعلى بشكل ملحوظ من صلابة ركيزة الألومنيوم. تعمل طبقة الأكسيد هذه على عزل ركيزة المعدن عن الوسط (الهواء، ومياه البحر، وما إلى ذلك)، مما يمنع أكسدة وتآكل جسم المعدن. بالإضافة إلى ذلك، فهي تعزز مقاومة المعدن للتآكل والمتانة.

أنواع الأكسدة لمقاطع الألومنيوم

تتضمن عملية الأكسدة الأنودية لمقاطع الألومنيوم طرقًا مختلفة، وأكثرها شيوعًا هي:

الأكسدة بحمض الكبريتيك (النوع الثاني):

- ينتج طبقة أكسيد رقيقة ومتعددة الاستخدامات.

- يمكن صبغها بألوان مختلفة.

- مناسب للتطبيقات الزخرفية مثل الزخارف المعمارية والأغلفة الإلكترونية.

الأكسدة الصلبة للطلاء (النوع الثالث):

- إنشاء طبقة أكسيد أكثر سمكًا ومتانة.

- مثالية لمقاومة التآكل العالية.

- يستخدم بشكل شائع في التطبيقات الصناعية والفضائية.

الأكسدة بحمض الكروميك:

- إنشاء طبقة أكسيد رقيقة.

- يسبب الحد الأدنى من الضرر للركيزة.

- تُستخدم غالبًا في التطبيقات التي تتطلب مستوى عالٍ من سلامة السطح.

الأكسدة بحمض البوريك:

- يوفر عزلًا كهربائيًا ممتازًا.

- يوفر مقاومة جيدة للتآكل.

- يتم استخدامه في البيئات حيث تكون الخصائص الكهربائية بالغة الأهمية.

سير العمل الصناعي لعملية الأكسدة الأنودية للألومنيوم

التجهيز – التنظيف – النقش – التلميع الكيميائي – الأكسدة – التلوين – الختم – التجفيف

الرفوف:يتم تعليق الأجزاء على رفوف، والتي تقوم بتوصيل الكهرباء إلى الأجزاء وتغمرها في محاليل حمضية وقلوية وأملاح معدنية. عادة ما تكون الرفوف مصنوعة من سبائك التيتانيوم.

تنظيف:يتم غمر الأجزاء في محاليل حمضية أو قلوية لإزالة الزيت والشحوم والمواد الملوثة الأخرى التي يمكن أن تؤثر على نتيجة الأكسدة.

النقش:يتم غمس الأجزاء في محلول حمضي لإزالة طبقة سطحية رقيقة، مما يؤدي إلى إزالة طبقة الأكسيد الأصلية وإنشاء لمسة نهائية غير لامعة موحدة. تؤثر مدة هذه الخطوة على أبعاد الأجزاء ويجب التحكم فيها بدقة للأجزاء المصنوعة من الألومنيوم الدقيق.

التلميع الكيميائي:هذه الخطوة مخصصة بشكل أساسي للأجزاء التي تتطلب تشطيبًا لامعًا. وعادةً ما يتم استخدام خليط من ثلاثة أنهيدريدات حمضية. ويمكن تخطي هذه الخطوة للأجزاء التي تتطلب تشطيبًا غير لامع.

الأكسدة:يتم غمر الأجزاء في محلول حمض الكبريتيك، ويتم تطبيق تيار كهربائي لتشكيل طبقة أكسيد الألومنيوم المسامية على السطح.

تلوين:في عملية الأكسدة من النوع الثاني، تُغمس الأجزاء في حمام صبغ. تمتص الصبغة على سطح الطبقة المؤكسدة المسامية. يعتمد اللون الناتج على نوع الصبغة وخصائصها الكيميائية. تعد عملية الصباغة بالغمر فعالة من حيث التكلفة وتسمح للمصنعين بتطبيق ألوان مختلفة على أجزاء الألومنيوم، مما يجعل عملية الأكسدة من النوع الثاني هي عملية الأكسدة الأكثر شيوعًا للألومنيوم.

ختم:بعد الأكسدة والتلوين، تُغمر الأجزاء في الماء المؤين أو المقطر لإغلاق طبقة الأكسيد المسامية. تشمل طرق الإغلاق الشائعة الإغلاق بالماء الساخن، وإضافة أملاح معدنية مثل النيكل أو المغنيسيوم أو الكوبالت إلى ماء بدرجة حرارة متوسطة، والإغلاق بماء بدرجة حرارة الغرفة يحتوي على أملاح معدنية مثل فلوريد النيكل. تصبح طبقة الأكسيد المختومة أكثر قوة ونعومة ومتانة.

تجفيف:وأخيرًا، يتم تجفيف الأجزاء لإكمال عملية الأكسدة.

تلوين الألومنيوم وثباته للضوء

توجد أربع طرق لتلوين أجزاء الألمنيوم المؤكسد: الصباغة بالغمر، والتلوين بالتحليل الكهربائي، والتلوين المتكامل، والتلوين بالتداخل. وفقًا لويكيبيديا، فإن "الثبات في الضوء هو خاصية لمادة ملونة مثل الصبغة أو الصبغة التي تصف مقاومتها للبهتان عند تعرضها للضوء". وبعبارات بسيطة، فإن الألوان المقاومة للضوء أو الأشعة فوق البنفسجية هي تلك التي لا تتلاشى بسهولة.

صباغة الغمر

الطريقة الأكثر شيوعًا لتلوين أجزاء الألومنيوم المؤكسد هي الصباغة بالغمر. يتم غمس أجزاء الألومنيوم المؤكسد في حمام يحتوي على أصباغ عضوية. تتوفر مجموعة متنوعة من الألوان، لكنها ليست مقاومة للضوء. حتى الألومنيوم المؤكسد الأسود المنتج من خلال الصباغة بالغمر يمكن أن يتلاشى إلى اللون البني بمرور الوقت.

التلوين الكهربائي

بعد الأكسدة، يتم غمر المعدن في حمام يحتوي على أملاح معدنية غير عضوية، ويتم تطبيق تيار كهربائي لغرس الأملاح المعدنية في قاعدة المسام. هذه الطريقة ليست نموذجية للأكسدة من النوع الثاني لأن التلوين يتطلب تيارًا كهربائيًا. يقتصر اختيار الألوان على تلك الأملاح المعدنية المناسبة لهذه العملية، مثل الشمبانيا والبرونز والأسود والنحاس والبورجوندي. "الأصباغ" غير العضوية تجعل الألوان مقاومة للضوء، ومناسبة للمنتجات الخارجية.

التلوين المتكامل

في أوائل ستينيات القرن العشرين، قامت شركة ألكوا بتسجيل عملية Duranodic كعلامة تجارية للأكسدة اللونية المتكاملة. وبمرور الوقت، ظهرت المزيد من الطرق للأكسدة والتلوين، وأصبحت عملية Duranodic تُعرف باسم "التلوين المتكامل"، مما يعني دمج الأكسدة والتلوين في عملية واحدة.

إن الإلكتروليت المستخدم في هذه العملية عبارة عن خليط من حمض الكبريتيك والأحماض العضوية وأملاح المعادن. ونظرًا لأن "الأصباغ" المستخدمة هنا غير عضوية، فإن الألوان الناتجة تكون مقاومة للضوء ولكنها تقتصر على الشمبانيا والبرونزي والأسود والرمادي.

ربما تكون هذه الطريقة هي الأكثر تكلفة لتلوين الألمنيوم المؤكسد بسبب استهلاكها العالي للطاقة. الطلاء أكثر صلابة من التلوين الكهربائي، لكن هذا يعني أيضًا أنه أكثر عرضة للتشقق.

وفي حين لا يزال بعض مصنعي الألومنيوم المعماري يستخدمون هذه العملية، فإن العديد منهم يتحولون إلى أساليب بديلة.

تلوين التداخل

يستخدم التلوين بالتداخل مبدأ التداخل البصري لتحقيق ألوان مختلفة. يتصرف الضوء كموجة، وعندما تلتقي موجتان ضوئيتان، يمكنهما إما تعزيز أو إلغاء بعضهما البعض. تُعرف هذه الظاهرة بالتداخل البصري.

على طبقة رقيقة من الزيت تطفو على الماء، يمكننا رؤية ألوان قوس قزح، والتي تنتج عن تداخل الضوء المنعكس على واجهة الماء والزيت وسطح طبقة الزيت. ولأن سمك طبقة الزيت غير متحكم فيه، فإن تداخل الضوءين المنعكسين غير متحكم فيه أيضًا، مما يؤدي إلى ألوان قوس قزح عشوائية.

في عملية الأكسدة الأنودية للألمنيوم، يمكن إنتاج الألوان المرغوبة عن طريق ترسيب طبقة معدنية (عادةً من القصدير) بسمك متحكم فيه عند قاعدة الهيكل المسامي. السطحان العاكسان هما ركيزة الألومنيوم والسطح العلوي للمعدن المترسب. تتغير طبقة المعدن المترسب من رقيقة إلى سميكة، وتتحول ألوان التداخل من الأزرق والأخضر والأصفر إلى الأحمر. عندما يتجاوز السمك قيمة معينة، تختفي ظاهرة التداخل الضوئي، ويتحول اللون إلى البرونز. تتميز أجزاء الألومنيوم المؤكسدة الملونة بالتداخل بخاصية مثيرة للاهتمام: يتغير اللون عند النظر إليه من زوايا مختلفة، والألوان مقاومة للضوء.

تتطلب عملية التلوين هذه تعديل بنية الطبقة المسامية وتوسيع الفجوات في قاعدة المسام لإنتاج تأثير التداخل. في التطبيقات العملية، تتم إضافة عملية الأكسدة بحمض الفوسفوريك بعد حمام الأكسدة بحمض الكبريتيك، ويجب التحكم في التيار بدقة.

تخصيص ملف الألومنيوم الخاص بك

يقع مصنعنا لبثق الألومنيوم في مدينة نانتشانغ بمقاطعة جيانغشي، ويغطي مساحة واسعة تبلغ 30 ألف متر مربع، وهو موطن لقوة عاملة مخصصة تضم أكثر من 120 فردًا ماهرًا.

خطوط البثق المتقدمة

مع أكثر من 30 خط إنتاج بثق عالي الدقة من اليابان وألمانيا، فإننا نضمن جودة وكفاءة لا مثيل لها.

تصميم وتجهيز القوالب المخصصة

نقوم بتصميم قوالب مخصصة بناءً على تصميمات العميل أو العينات، وتوفير نماذج أولية للتأكيد على تلبية المواصفات الدقيقة.

تقنيات المعالجة الشاملة للسطح

تشتمل قدراتنا في معالجة الأسطح على الأكسدة، والطلاء الكهربائي، والنفخ الرملي، والطلاء بالمسحوق، وطلاء الفلوروكربون، وطباعة نقل حبيبات الخشب لتعزيز متانة المنتج وجمالياته.

أكثر من عقدين من الخبرة

منذ عام 2013، نقوم بتصنيع مقاطع الألومنيوم، مما أدى إلى تراكم خبرة واسعة في إنتاج مجموعة واسعة من مقاطع النوافذ والأبواب والتطبيقات الصناعية المختلفة.

حلول مخصصة لمقاطع الألومنيوم

في شركة HTS Aluminium، نفخر بقدرتنا على تقديم حلول مخصصة لمقاطع الألمنيوم المصممة وفقًا للاحتياجات الفريدة لكل عميل. وتستند خدماتنا المصممة خصيصًا إلى فهم عميق لرؤى عملائنا، والتي نجسدها من خلال تحويل الرسومات أو العينات إلى مقاطع ألمنيوم مصممة بدقة.

عملية البثق الدقيق للألمنيوم

تم تجهيز منشأة التصنيع الحديثة لدينا بمكابس بثق متقدمة وأدوات قطع دقيقة، مما يسمح لنا بالتعامل مع أكثر المقاطع تعقيدًا بدقة استثنائية. يجلب فريقنا من الفنيين المهرة سنوات من الخبرة في الصناعة إلى الطاولة، مما يضمن أن كل مقطع من الألومنيوم المبثوق يلبي أعلى معايير الجودة والدقة.

تصميم وتصنيع القوالب

نحن في HTS Aluminium متخصصون في تصميم وتصنيع قوالب مخصصة بناءً على مواصفات العميل. بمجرد إنشاء القالب، نقوم بإجراء عمليات إنتاج تجريبية وإرسال عينات إلى عملائنا للتأكيد. تضمن هذه العملية الدقيقة أن المنتج النهائي يتوافق تمامًا مع توقعات عملائنا.

المواد المستخدمة في الألمنيوم المبثوق

تبدأ الجودة بالمواد الخام، وفي HTS Aluminium، نستخدم فقط سبائك الألومنيوم ذات أعلى المعايير في عمليات البثق الخاصة بنا. عادةً ما يتم تصنيع مقاطعنا من مجموعة مختارة من الدرجات القياسية في الصناعة، حيث توفر كل منها توازنًا بين القوة والمتانة ومقاومة التآكل لتلبية متطلبات التطبيقات المختلفة.

5052: يوفر مقاومة ممتازة للتآكل وقابلية جيدة للتلحيم وقوة متوسطة إلى عالية. وهو خيار شائع للتطبيقات البحرية والسيارات.

السيليكون (Si): 0.25% (الحد الأقصى)

الحديد (Fe): 0.40% (الحد الأقصى)

النحاس (Cu): 0.10% (الحد الأقصى)

المنغنيز (Mn): 0.10% (الحد الأقصى)

المغنيسيوم (ملغ): 2.2-2.8%

الكروم (Cr): 0.15-0.35%

الزنك (Zn): 0.10% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

6061: سبيكة متعددة الاستخدامات ذات خصائص ميكانيكية جيدة وقابلية اللحام ومقاومة التآكل. تُستخدم على نطاق واسع في التطبيقات الهيكلية وفي صناعة السيارات.

السيليكون (Si): 0.40-0.80%

الحديد (Fe): 0.70% (الحد الأقصى)

النحاس (Cu): 0.15-0.40%

المنغنيز (Mn): 0.15% (الحد الأقصى)

المغنيسيوم (ملغ): 0.8-1.2%

الكروم (Cr): 0.04-0.35%

الزنك (Zn): 0.25% (الحد الأقصى)

التيتانيوم (Ti): 0.15% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

6063: يُشار إليه غالبًا باسم سبيكة معمارية، وله سطح أملس ويُستخدم عادةً في إطارات النوافذ والأبواب.

السيليكون (Si): 0.20-0.60%

الحديد (Fe): 0.35% (الحد الأقصى)

النحاس (Cu): 0.10% (الحد الأقصى)

المنغنيز (Mn): 0.10% (الحد الأقصى)

المغنيسيوم (ملغ): 0.45-0.90%

الكروم (Cr): 0.10% (الحد الأقصى)

الزنك (Zn): 0.10% (الحد الأقصى)

التيتانيوم (Ti): 0.10% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

7075: أحد أقوى سبائك الألومنيوم المتاحة، حيث يعتبر الزنك العنصر الأساسي في السبائك. يتم استخدامه في التطبيقات التي تكون فيها القوة بالغة الأهمية، مثل مكونات الطائرات والمركبات العسكرية.

الزنك (Zn): 5.1-6.1%

المغنيسيوم (ملغ): 2.1-2.9%

النحاس (Cu): 1.2-2.0%

الكروم (Cr): 0.18-0.28%

السيليكون (Si): 0.40% (الحد الأقصى)

الحديد (Fe): 0.50% (الحد الأقصى)

المنغنيز (Mn): 0.30% (الحد الأقصى)

التيتانيوم (Ti): 0.20% (الحد الأقصى)

عناصر أخرى: كل منها 0.05% (الحد الأقصى)، المجموع 0.15% (الحد الأقصى)

الرصيد المتبقي: الألومنيوم (Al)

خيارات المعالجة الحرارية

يمكن أن تخضع مقاطع الألمنيوم الخاصة بنا لمجموعة من خيارات المعالجة الحرارية لتعزيز خصائصها. من معالجات T5 إلى T6، نقوم بتخصيص العملية لتحقيق المستوى المطلوب من الصلابة والقوة والمرونة. تم تصميم كل خيار معالجة لإظهار أفضل ما في المادة، مما يضمن أن المنتج النهائي يفي بمتطلبات تطبيقه.

المعالجة الحرارية T5

الطريقة: يتم تبريده من خلال عملية تشكيل على درجة حرارة مرتفعة ثم يتم نضجه بشكل مصطنع.

الخصائص: يزيد من قوة الألومنيوم عن طريق تسريع عملية الشيخوخة، مما يؤدي إلى مادة ذات قوة معتدلة وقابلية تشكيل جيدة.

المعالجة الحرارية T6

الطريقة: معالجة المحلول بالحرارة ثم التقدم في العمر بشكل مصطنع.

الخصائص: يوفر زيادة كبيرة في القوة مقارنة بـ T5 من خلال تغيير البنية الدقيقة للألمنيوم. وينتج عن هذا مادة عالية القوة مع قابلية تصنيع جيدة وقابلية تشكيل جيدة.

عملية بثق الألومنيوم حسب الطلب

في HTS Aluminum Profiles، نحن متخصصون في تقديم حلول البثق المصنوعة من الألومنيوم المخصصة وفقًا لاحتياجاتك المحددة. فيما يلي دليل خطوة بخطوة لعملية التخصيص الخاصة بنا:

الخطوة 1: الاستشارة الأولية

تبدأ رحلتك باستشارة أولية نناقش فيها متطلبات مشروعك. نشجعك على مشاركة مفاهيم التصميم واحتياجات التطبيق وأي معايير أساسية يجب أن يفي بها ملف الألمنيوم. يضمن هذا النهج التعاوني فهمنا الكامل لرؤيتك وأهدافك.

الخطوة 2: التصميم والهندسة

بالاستفادة من خبرتنا الواسعة في مجال البثق بالألمنيوم، يعمل مهندسونا المهرة معك عن كثب لتحسين تصميمك. نحن نأخذ في الاعتبار عوامل مثل درجة سبائك الألومنيوم، والصلابة، والخصائص الميكانيكية المطلوبة لتطبيقك. يستخدم فريقنا برامج CAD المتقدمة لإنشاء رسومات فنية دقيقة ونماذج ثلاثية الأبعاد للملف المقترح.

الخطوة 3: تصنيع القالب

بمجرد الانتهاء من التصميم، ننتقل إلى تصنيع قوالب البثق المخصصة. تضمن عملية تصنيع القوالب الدقيقة لدينا أن الشكل النهائي سيطابق مواصفاتك بدقة عالية. نستخدم آلات CNC الحديثة لصنع قوالب يمكنها تحمل صرامة البثق مع الحفاظ على التفاوتات الضيقة.

الخطوة 4: عملية بثق الألومنيوم

مع تجهيز القوالب، تبدأ عملية البثق الفعلية. نختار سبيكة الألومنيوم المناسبة ونقوم بتسخينها إلى درجة حرارة البثق الدقيقة. ثم يتم ضغط السبيكة الساخنة عبر القالب لإنشاء الملف الشخصي المخصص. تتمتع مكابس البثق لدينا، التي تتراوح من 600 إلى 3600 طن، بالقدرة على إنتاج مجموعة واسعة من أحجام وأشكال الملفات الشخصية.

الخطوة 5: معالجة السطح والتشطيب

بعد عملية البثق، تخضع الملفات التعريفية لمعالجات سطحية مختلفة وفقًا لمتطلباتك. تشمل الخيارات الأكسدة، والطلاء الكهربائي، والنفخ الرملي، والطلاء بالمسحوق، والطلاء بالفلوروكربون، وطباعة نقل حبيبات الخشب. تعمل هذه العمليات على تعزيز متانة الملفات التعريفية ومقاومتها للتآكل وجاذبيتها الجمالية.

الخطوة 6: ضمان الجودة

الجودة هي جوهر كل ما نقوم به. تخضع كل مقاطع الألمنيوم المخصصة لفحوصات جودة صارمة لضمان استيفائها لمعايير ISO وشهادات الجودة الأوروبية. نقوم بإجراء عمليات تفتيش الأبعاد والاختبارات الميكانيكية وتقييمات التشطيب السطحي لضمان تسليم مقاطعك دون عيوب.

الخطوة 7: التعبئة والتسليم

بعد اجتياز جميع عمليات فحص الجودة، يتم تعبئة مقاطع الألومنيوم بعناية لمنع أي ضرر أثناء النقل. نستخدم مواد تغليف قوية وطرق مصممة خصيصًا لأبعاد المقاطع وتفضيلات التسليم الخاصة بك. ثم يدير فريق الخدمات اللوجستية لدينا عملية التسليم الآمن وفي الوقت المناسب لمقاطع الألومنيوم المخصصة الخاصة بك إلى الموقع المحدد.

الخطوة 8: دعم ما بعد البيع

إن التزامنا بإرضائك لا يقتصر على التسليم فقط. فنحن نقدم دعمًا شاملاً لما بعد البيع لمعالجة أي مخاوف أو متطلبات إضافية قد تكون لديك. وفريق خدمة العملاء لدينا مستعد دائمًا لمساعدتك في أي أسئلة أو تعليقات.

كن شريكًا معنا

نحن ملتزمون بتقديم مقاطع الألمنيوم المصممة بدقة والتي تلبي أعلى معايير الجودة. من التصميم الأولي إلى التسليم النهائي، نقدم تجربة سلسة ومخصصة، مما يضمن إنتاج حلول الألمنيوم المخصصة بكفاءة ووفقًا لرضاك.

اتخذ الخطوة التالية في مشروعك واتصل بنا للحصول على استشارة حول احتياجاتك من الألمنيوم المبثوق المخصص.