تبديد حرارة الألومنيوم | الموصلية الحرارية

1. الموصلية الحرارية للألومنيوم

الألومنيوم هو المادة المفضلة لتبديد الحرارة في أنظمة الإدارة الحرارية الحديثة، وذلك بفضل توازنه الفريد في التوصيل الحراري وخصائصه الخفيفة وفعاليته من حيث التكلفة. بفضل التوصيل الحراري الذي يتراوح بين 160-220 واط/(م-ك) (حسب تركيبة السبيكة)، ينقل الألومنيوم الحرارة بكفاءة مع كونه أخف وزنًا من النحاس بمقدار 3 أضعاف وأخف وزنًا من النحاس وبأسعار معقولة جدًا.

الألومنيوم هو المادة المفضلة لتبديد الحرارة في أنظمة الإدارة الحرارية الحديثة، وذلك بفضل توازنه الفريد في التوصيل الحراري وخصائصه الخفيفة وفعاليته من حيث التكلفة. بفضل التوصيل الحراري الذي يتراوح بين 160-220 واط/(م-ك) (حسب تركيبة السبيكة)، ينقل الألومنيوم الحرارة بكفاءة مع كونه أخف وزنًا من النحاس بمقدار 3 أضعاف وأخف وزنًا من النحاس وبأسعار معقولة جدًا.

مقارنة الأداء الحراري: المشتتات الحرارية المصنوعة من الألومنيوم مقابل النحاس

| متري | مشتت حراري من الألومنيوم | مشتت حراري نحاسي | بالوعة حرارية فولاذية |

|---|---|---|---|

| التوصيل الحراري | 160-220 واط/(م-ك) <br>(آل النقي: ~ 237) | ~398 واط/(م-ك) | ~حوالي 50-80 وات/(م-ك) |

| السعة الحرارية النوعية | 0.9 جول/ز - كلفن (استجابة حرارية سريعة) | 0.385 جول/ز - كلفن (استجابة أبطأ) | ~حوالي 0.45 جول/غم/ك (استجابة معتدلة) |

| انبعاثية السطح | 0.1 (مصقول) → 0.8-0.9 (مؤكسد أسود) | 0.03-0.1 (طبيعي) | ~0.1-0.3 (يعتمد ذلك على تشطيب السطح) |

| مقاومة التلامس الحراري | 0.1 - 0.5 كيلو متر مربع/ثانية (مع TIMs) | <0.1 كيلو متر مربع/ثانية (مقاومة أقل) | ~0.5-1.0 كيلو متر مربع/ثانية (مقاومة أعلى) |

| الكثافة | 2.7 جم/سم مكعب (خفيف الوزن) | 8.96 جم/سم مكعب (ثقيل) | 7.87 جم/سم مكعب (وزن معتدل) |

| يكلف | منخفضة (فعالة من حيث التكلفة للإنتاج بكميات كبيرة) | مرتفع (3-5 أضعاف تكلفة آل) | منخفض جداً (الخيار الأرخص) |

2. درجات سبائك الألومنيوم التي تؤثر على تبديد الحرارة

عند تصميم مشتت حراري من الألومنيوم، يعد اختيار السبيكة المناسبة أمرًا بالغ الأهمية لتحقيق التوازن بين الأداء الحراري والقوة الميكانيكية وقابلية التصنيع. في حين أن الألومنيوم النقي يوفر أعلى توصيل حراري، فإن معظم التطبيقات الصناعية تستخدم سبائك الألومنيوم لتحسين المتانة وسهولة الإنتاج.

2.1 الألومنيوم النقي (السلسلة 1xxx) - أفضل توصيلية، قوة ضعيفة

السبائك الرئيسية: 1050, 1060, 1100

| ملكية | القيمة | التأثير على تبديد الحرارة |

|---|---|---|

| التوصيل الحراري | ~حوالي 200-237 واط/(م-ك) | أعلى مستوى ممكن لـ Al، وهو مثالي للنقل الحراري. |

| قوة الشد | 70-110 ميجا باسكال | ضعيفة للغاية بالنسبة للتطبيقات الهيكلية. |

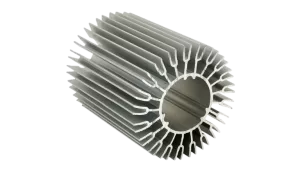

| الاستخدام النموذجي | أحواض حرارية رفيعة الزعانف رقيقة الزعانف، تبريد LED. |

الإيجابيات:

الإيجابيات:

✔ أفضل أداء حراري بين سبائك الألومنيوم.

✔ سهولة البثق في أشكال زعانف معقدة.

السلبيات:

✖ قوة ميكانيكية منخفضة - عرضة للانحناء تحت الضغط.

✖ نادراً ما تستخدم في البيئات عالية الاهتزاز (على سبيل المثال، السيارات).

2.2 السلسلة 6xxx (6061، 6063) - معيار الصناعة

السبائك الأكثر شيوعاً: 6061-T6, 6063-T5

| ملكية | 6063-T5 | 6061-T6 | التأثير على البالوعات الحرارية |

|---|---|---|---|

| التوصيل الحراري | ~200 واط/(م-ك) | ~170 واط/(م-ك) | أقل قليلاً من Al النقي ولكنه لا يزال فعالاً. |

| قوة الشد | 186 ميجا باسكال | 310 ميجا باسكال | قوية بما يكفي لمعظم الاستخدامات. |

| قابلية البثق | ممتاز | جيد | 6063 أسهل في تشكيل الزعانف الرقيقة. |

لماذا تهيمن سلسلة 6xxx Series 6xxx؟

لماذا تهيمن سلسلة 6xxx Series 6xxx؟

✔ خواص حرارية وميكانيكية متوازنة - مثالية للإلكترونيات والسيارات والمشتتات الحرارية الصناعية.

✔ 6063-T5 هو الذهاب إلى سبيكة للمشتتات الحرارية المبثوقة (شائع في مبردات وحدة المعالجة المركزية).

✔ 6061-T6 أقوى، وتستخدم في البيئات عالية الإجهاد (على سبيل المثال، محولات الطاقة).

مقايضة:

✖ ~10-20% موصلية أقل من الألومنيوم النقي.

2.3 السلسلة 5xxx (5052، 5083) - مقاومة للتآكل ولكن ضعيفة التوصيل

السبائك الرئيسية: 5052, 5083

| ملكية | القيمة | التأثير على تبديد الحرارة |

|---|---|---|

| التوصيل الحراري | ~حوالي 120-140 واط/(م-ك) | أسوأ بشكل ملحوظ من سلسلة 6xxx. |

| قوة الشد | 210-290 ميجا باسكال | أقوى من 6063 ولكن أصعب في البثق. |

| مقاومة التآكل | ممتاز | جيد للبيئات البحرية/العالية الرطوبة. |

متى تستخدم؟

متى تستخدم؟

✔ البيئات الخارجية أو البيئات المسببة للتآكل (مثل الإلكترونيات البحرية).

✔ المكونات الهيكلية التي تحتاج إلى تبريد معتدل.

تجنبها إذا:

✖ الأداء الحراري أمر بالغ الأهمية (الموصلية أقل بنحو 40% أقل من 6063).

2.4 السلسلتان 2xxx و7xxx (2024، 7075) - عالية القوة، أسوأ توصيل

السبائك الرئيسية: 2024-T6، 7075-T6

| ملكية | القيمة | التأثير على البالوعات الحرارية |

|---|---|---|

| التوصيل الحراري | ~حوالي 120-150 واط/(م-ك) | ضعف تبديد الحرارة. |

| قوة الشد | 400-570 ميجا باسكال | تُستخدم في الفضاء الجوي/الدفاع. |

| قابلية التصنيع | ممتاز | صعبة البثق؛ وغالباً ما يتم تشكيلها باستخدام الحاسب الآلي. |

لماذا التجنب للمشتتات الحرارية؟

✖ توصيل حراري منخفض للغاية (~50% من 6063).

✖ باهظة الثمن ومبالغ فيها ما لم تكن هناك حاجة إلى قوة شديدة.

استثناء:

✔ المشتتات الحرارية للفضاء الجوي حيث يكون الوزن والقوة أكثر أهمية من كفاءة التبريد.

2.5 السبائك المتخصصة (Al-SiC، Al-Graphite) - عالية الأداء، عالية التكلفة

مثال: Al-SiC (كربيد السيليكون المقوى)

| ملكية | القيمة | التأثير على تبديد الحرارة |

|---|---|---|

| التوصيل الحراري | 250-300 واط/(م-ك) | أفضل من الألومنيوم النقي. |

| CTE (معامل التمدد الحراري) | تتطابق مع أشباه الموصلات (مثل Si، GaAs، GaAs). | يقلل من الإجهاد الحراري في الإلكترونيات عالية الطاقة. |

| يكلف | 5-10× سبائك الألومنيوم القياسية. | مبرر فقط في التطبيقات المتخصصة. |

الأفضل لـ

الأفضل لـ

✔ ثنائيات الليزر عالية الطاقة، ومضخمات الترددات اللاسلكية، وإلكترونيات الفضاء الجوي.

✔ حيث تكون مطابقة CTE أمرًا بالغ الأهمية (على سبيل المثال، وحدات الطاقة).

العيب:

✖ باهظة الثمن للغاية - غير قابلة للتطبيق على المنتجات الاستهلاكية.

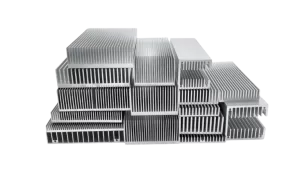

ملخص: اختيار السبيكة المناسبة للمشتت الحراري الخاص بك

| سلسلة السبائك | الأفضل لـ | التوصيل الحراري | قوة | يكلف |

|---|---|---|---|---|

| 1xxx (آل نقي) | المشتتات الحرارية رقيقة الزعانف ومصابيح LED | ★★★★★ (حوالي 237 وات/(م-ك)) | ★★☆☆☆ | $ |

| 6xxx (6063، 6061) | الإلكترونيات والسيارات | ★★★★☆ (حوالي 200 وات/(م-ك)) | ★★★★☆ | $$ |

| 5xxx (5052، 5083) | استخدام بحري/خارجي | ★★★☆☆☆☆☆☆ (~ 130 واط/(م-ك)) | ★★★☆☆ | $$ |

| 2xxx/7xxxx (2024، 7075) | الفضاء الجوي/الدفاع | ★★★☆☆☆☆☆☆ (~140 واط/(م-ك)) | ★★★★★ | $$$$ |

| مركبات Al-SiC | الترددات اللاسلكية عالية الطاقة والليزر | ★★★★★ (حوالي 300 واط/(م-ك)) | ★★★★☆ | $$$$$ |

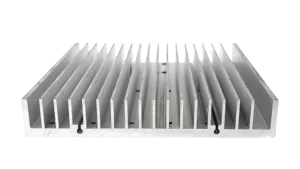

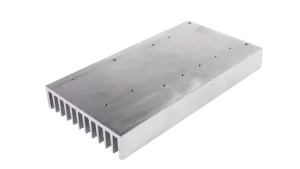

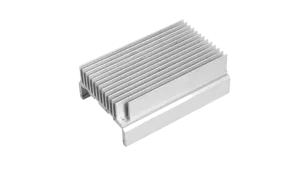

3. تأثير الهيكل على تبريد الألومنيوم

في حين أن اختيار المواد أمر بالغ الأهمية، فإن التصميم الهيكلي للمشتت الحراري يلعب دورًا لا يقل أهمية في كفاءة تبديد الحرارة. فحتى أفضل سبائك الألومنيوم سيكون أداؤها ضعيفًا إذا لم يتم تحسين الهندسة وديناميكيات تدفق الهواء بشكل جيد.

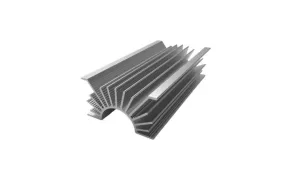

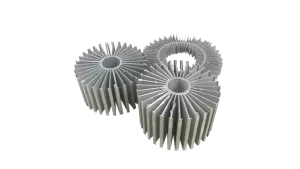

3.1 هندسة الزعانف: قلب عملية تبديد الحرارة

الزعانف مسؤولة عن تعظيم مساحة السطح لنقل الحرارة إلى الهواء المحيط. تشمل المعلمات الرئيسية ما يلي:

(1) ارتفاع الزعنفة (H) والتباعد (P)

| المعلمة | النطاق الأمثل | منخفضة للغاية | مرتفع للغاية |

|---|---|---|---|

| الارتفاع (H) | 5-50 مم (حمل حراري طبيعي)<br>10-100 مم (هواء قسري) | انخفاض مساحة السطح | انسداد تدفق الهواء (الحمل الحراري الطبيعي) |

| التباعد (P) | 3-15 مم (يعتمد على تدفق الهواء) | مقاومة تدفق الهواء | تقليل مساحة نقل الحرارة المنخفضة |

نصيحة تصميم:

نصيحة تصميم:

- ل الحمل الحراري الطبيعي، استخدم زعانف أطول (20-50 مم) مع مسافات أوسع (5-15 مم)للسماح للهواء الساخن بالارتفاع

- ل تبريد الهواء القسري, زعانف أقصر (10-30 مم) مع مسافات أقصر (3-8 مم)تحسين الاضطراب.

(2) شكل الزعنفة وملمس السطح

| نوع الزعنفة | الميزة | أفضل حالة استخدام |

|---|---|---|

| زعانف مستقيمة | سهولة التصنيع | إلكترونيات منخفضة التكلفة |

| زعانف الدبوس | 20-30% مساحة سطح أكثر | المساحات المدمجة (مثل مبردات وحدة معالجة الرسومات) |

| زعانف الموجة/زعانف الإزاحة | يعطل التدفق الصفحي → اضطراب أفضل | هواء قسري عالي السرعة (خوادم، اتصالات) |

| محكم التركيب/مصقول بالرمل | كفاءة الحمل الحراري +10-15% | تبريد سلبي (بدون مروحة) |

3.2 تصميم لوحة القاعدة: الجسر الحراري

تنقل اللوحة الأساسية الحرارة من المصدر (مثل وحدة المعالجة المركزية) إلى الزعانف. الاعتبارات الرئيسية:

| المعلمة | القيمة المثلى | التأثير على الأداء |

|---|---|---|

| سماكة | 3-10 مم | رقيقة جداً → احتقان حراري<br>سميك جداً → وزن غير ضروري |

| التسطيح | ≤0.05 مم/متر | يزيد التسطيح الضعيف من المقاومة الحرارية |

| مادة | قاعدة نحاسية + زعانف نحاسية + زعانف أل (هجينة) | أفضل للرقائق عالية الطاقة (مثل وحدات المعالجة المركزية) |

ملاحظة هامة:

ملاحظة هامة:

- أ قاعدة من الألومنيوم بسمك 6 مم قياسي لمعظم الإلكترونيات.

- ل >100 واط من الأحمال الحرارية, a قلب نحاسي أو غرفة بخار نحاسية يوصى به.

3.3 الأنابيب الحرارية وغرف البخار: تعزيز الكفاءة

عندما تكون الموصلية الجانبية للألومنيوم غير كافية, تقنيات تغيير الطور تساعد على توزيع الحرارة بالتساوي.

| التكنولوجيا | كيف تعمل | الأفضل لـ |

|---|---|---|

| الأنابيب الحرارية | يتبخر/يتكثف السائل لنقل الحرارة | أجهزة الكمبيوتر المحمولة، ومبردات وحدة المعالجة المركزية |

| غرف البخار | موزع حراري مسطح ثنائي الأبعاد | وحدات معالجة الرسومات عالية الطاقة، ومصابيح LED |

مكاسب الأداء:

مكاسب الأداء:

- الأنابيب الحرارية يمكن أن تقلل المقاومة الحرارية عن طريق 40-60% مقابل الألومنيوم النقي.

- غرف البخار مثالية ل >150 واط/سم² النقاط الساخنة.

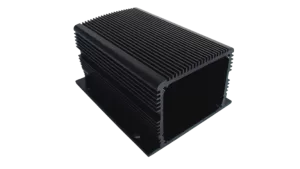

4. تأثيرات المعالجة السطحية على تبريد الألومنيوم

في حين أن اختيار المواد والتصميم الهيكلي أمر بالغ الأهمية لأداء المشتت الحراري، تلعب المعالجات السطحية دورًا حيويًا في تعزيز كفاءة تبديد الحرارة ومقاومة التآكل والموثوقية على المدى الطويل. يمكن أن تحسن المعالجات المختلفة الإشعاع الحراري والحمل الحراري وحتى نقل الحرارة بين السطوح.

4.1 الأنودة: المعيار الذهبي للمشتتات الحرارية المصنوعة من الألومنيوم

الأكسدة يخلق طبقة أكسيد محكومة على الألومنيوم، مما يحسّن المتانة والانبعاث الحراري.

أنواع الأنودة وتأثيرها

| النوع | سماكة | الانبعاثية (ε) | تأثير التوصيل الحراري | أفضل حالة استخدام |

|---|---|---|---|---|

| طلاء بأكسيد شفاف | 5-25 ميكرومتر | 0.1-0.2 (منخفض) | تخفيض طفيف (~ 5-10%) | المشتتات الحرارية للأغراض العامة |

| أنودة سوداء | 10-25 ميكرومتر | 0.8-0.9 (مرتفع) | تخفيض معتدل (~ 10-15%) | التبريد السلبي، انتقال الحرارة الإشعاعي |

| الأكسدة الصلبة | 25-100 ميكرومتر | 0.3-0.5 | انخفاض كبير (حوالي 20-30%) | التطبيقات الصناعية عالية التآكل |

المزايا الرئيسية:

المزايا الرئيسية:

✔ مقاومة التآكل - يحمي من الأكسدة والتعرض للمواد الكيميائية.

✔ تحسين الابتعاثية (طلاء بأكسيد أسود) - يعزز التبريد الإشعاعي عن طريق 8-10× مقابل الألومنيوم العاري.

✔ العزل الكهربائي - يمنع حدوث ماس كهربائي في الإلكترونيات.

المقايضات:

✖ انخفاض التوصيل الحراري - طبقة الأكسيد أقل توصيلًا من الألومنيوم النقي.

✖ تزيد الطلاءات الأكثر سماكة من المقاومة الحرارية - احتفظ بأكسيد الألمنيوم <15 µm for optimal heat transfer.

4.2 Chemical Conversion Coatings (Chromate/Phosphate)

These thin coatings enhance corrosion resistance without significantly affecting thermal performance.

| Coating Type | سماكة | Effect on Heat Transfer | أفضل حالة استخدام |

|---|---|---|---|

| Chromate Conversion | 0.5–2 µm | Negligible impact | Military, aerospace (where toxicity is acceptable) |

| Phosphate Coating | 1–5 µm | Slight reduction (~3–5%) | Automotive, industrial heat sinks |

المميزات:

✔ Very thin – Minimal impact on thermal resistance.

✔ Improves paint/adhesive bonding – Useful for coated heat sinks.

Disadvantages:

✖ Limited emissivity improvement – Not as effective as anodizing for radiative cooling.

4.3 Powder Coating & Paint: Aesthetic but Thermally Restrictive

طلاء مسحوق provides color and protection but can hinder heat dissipation.

| المعلمة | Typical Impact | Recommendation |

|---|---|---|

| سماكة | 30–100 µm | Avoid on high-power heat sinks |

| Emissivity | 0.4–0.8 (depends on color) | Black paint helps slightly |

| Thermal Resistance | High (20–50% reduction in cooling) | Use only on low-power or decorative heat sinks |

متى تستخدم؟

متى تستخدم؟

- Consumer electronics where appearance matters.

- Low-power applications (e.g., LED housings).

تجنبها إذا:

- High thermal performance is needed – The coating acts as an insulator.

4.4 Mechanical Texturing (Sandblasting, Brushing)

Altering surface roughness can improve convection efficiency.

| Treatment | Surface Roughness (Ra) | Effect on Cooling |

|---|---|---|

| النفخ الرملي | 3–10 µm | كفاءة الحمل الحراري +10-15% |

| تنظيف الأسنان بالفرشاة | 1–5 µm | +5–10% convection efficiency |

الإيجابيات:

✔ No added thermal resistance – Only modifies surface texture.

✔ Cost-effective – No chemical processes required.

السلبيات:

✖ No improvement in radiative cooling – Only aids convection.

الأفضل لـ

- Forced-air cooling systems (e.g., server heat sinks).

- Industrial heat exchangers.

4.5 Plating (Nickel, Silver, Gold) – Niche but Effective

Electroplating can enhance conductivity or corrosion resistance.

| Plating Type | التوصيل الحراري | أفضل حالة استخدام | Drawback |

|---|---|---|---|

| Nickel Plating | ~90 W/(m·K) | Corrosion protection | Adds ~0.2 K·cm²/W thermal resistance |

| Silver Plating | ~429 W/(m·K) | Ultra-high-performance cooling | Expensive, tarnishes over time |

| Gold Plating | ~318 W/(m·K) | RF/space applications (oxidation-proof) | Extremely costly |

When to Consider?

- Silver plating for extreme thermal performance (e.g., superconductors).

- Nickel plating for humid/marine environments.

Summary: Choosing the Right Surface Treatment

| Treatment | الأفضل لـ | Thermal Impact | يكلف |

|---|---|---|---|

| أنودة سوداء | Passive cooling, high emissivity | ★★★★☆ (optimal radiation) | $$ |

| طلاء بأكسيد شفاف | General corrosion protection | ★★★☆☆ (minimal impact) | $ |

| النفخ الرملي | Forced convection improvement | ★★★★☆ (better airflow) | $ |

| Nickel Plating | استخدام بحري/خارجي | ★★☆☆☆ (adds resistance) | $$$ |

| طلاء المسحوق | Aesthetic applications | ★☆☆☆☆ (insulating) | $$ |