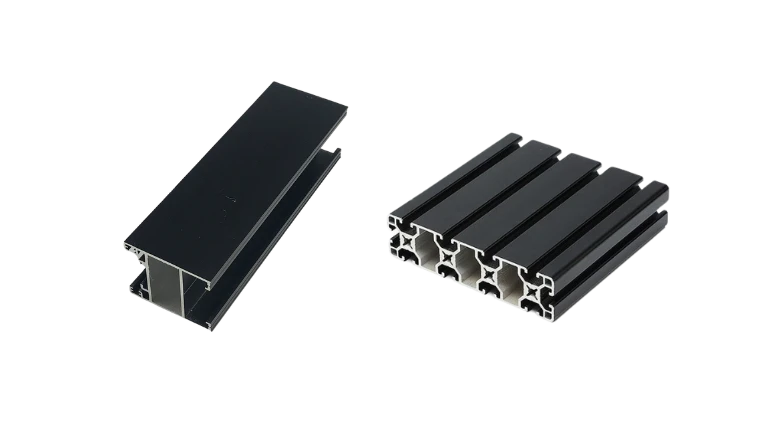

Özel Eloksallı Alüminyum Profiller Ekstrüzyon

Ekstrüzyondan sonra, alümi̇nyum profi̇ller genellikle yüzey işlemine tabi tutulur ve anotlama yaygın bir yöntemdir. Bu işlem sadece alüminyumun görünümünü iyileştirmekle kalmaz, aynı zamanda işlevsel özelliklerini de önemli ölçüde geliştirir. İşte başlıca faydaları:

Korozyon Direnci: Neme ve kimyasallara karşı koruyan dayanıklı bir oksit tabakası oluşturur.

Aşınma Direnci: Yüzey sertliğini artırarak çizilme ve aşınmaya karşı hassasiyeti azaltır.

Çeşitli Yüzeyler: Farklı renk boyalarına izin vererek estetik çekiciliği artırır ve UV stabilitesi sağlar.

Bakım Kolaylığı: Temizliği ve bakımı daha kolay yüzeyler oluşturur.

Çevre Dostu: Minimum atık üretir ve zararlı maddeleri önler

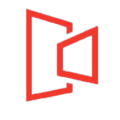

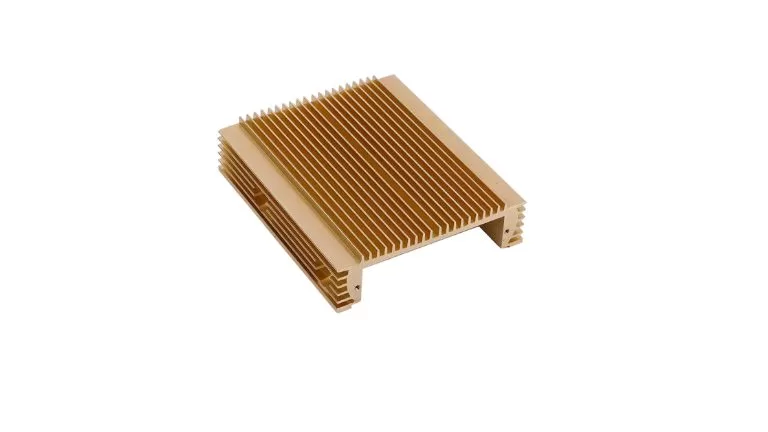

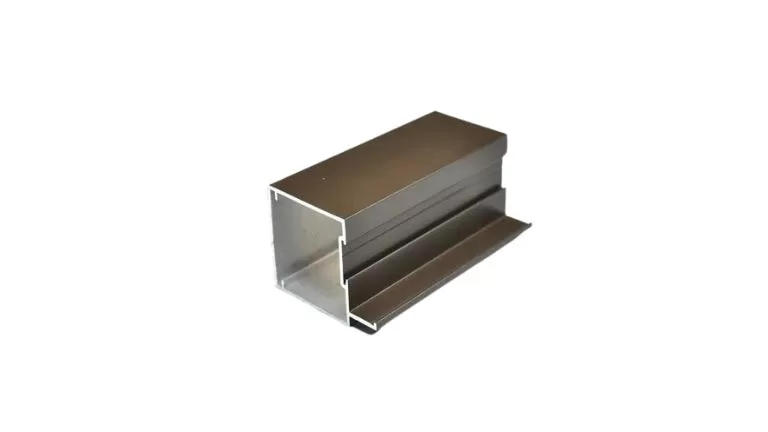

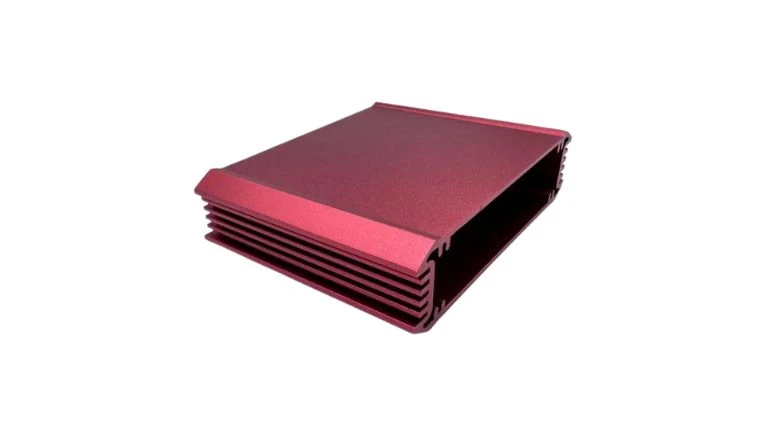

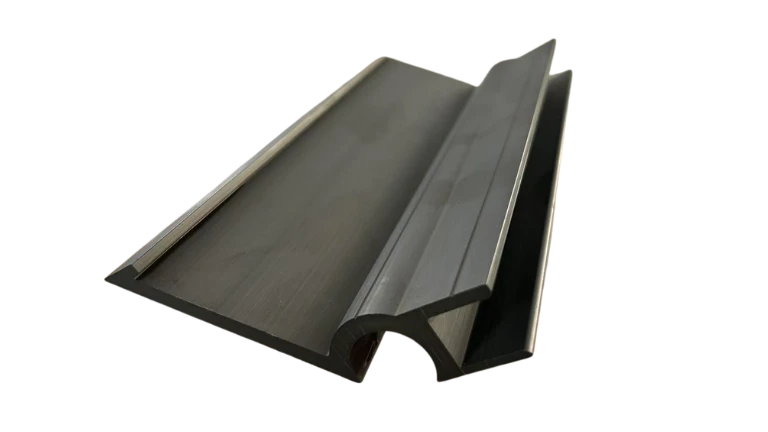

Renkli Eloksal Kaplama Alüminyum Profiller

Eloksal alüminyum ekstrüzyonlar, farklı renklerde boyanabilen koruyucu bir oksit tabakası oluşturur. Nihai renk alüminyum alaşımına ve kullanılan eloksal yöntemine bağlıdır. Yaygın renkler arasında gümüş, gri, siyah, bronz ve hatta daha canlı tonlar bulunur. 6xxx serisi gibi bazı alaşımlar tutarlı ve yüksek kaliteli renkler üretirken, 2xxx veya 7xxx serisi gibi diğerleri sarı veya gri gibi belirli tonlar verebilir. Daldırma boyama veya elektrolitik renklendirme gibi renklendirme yöntemi de rengin dayanıklılığını ve ışık haslığını etkiler.

Sülfürik Asit Eloksal

Sülfürik asitle anotlama en popüler ve en yaygın kullanılan anotlama işlemidir. Elektrolit olarak sülfürik asit kullanıldığında, alüminyumda etkili bir şekilde oldukça gözenekli bir yapı üretilir. Bu gözeneklilik, malzemenin çeşitli organik ve inorganik boyaları daha kolay emmesini sağlar. Sonuç olarak, sülfürik asit eloksal geniş bir renk yelpazesi oluşturabilir, bu da onu sadece alüminyum alaşımlarını çevresel korozyon ve oksidasyondan korumak için değil aynı zamanda dekoratif amaçlar için de uygun hale getirir. Sülfürik asit anotlama ile üretilen oksit filmi tipik olarak Tip I anotlamadan daha kalındır ve yaklaşık 2,5 μm ila 25 μm arasında değişir. Bu proses, çok yönlülüğü nedeniyle neredeyse tüm endüstrilerde uygulanabilir.

- Renk Değişkenliği: Çeşitli organik ve inorganik boyaları absorbe ederek geniş bir renk yelpazesi üretebilir.

- Film Kalınlığı: Tipik olarak yaklaşık 2,5 μm ila 25 μm arasında değişen bir oksit film üretir.

- Korozyon Koruması: Çevresel korozyon ve oksidasyona karşı etkili koruma sağlar.

- Dekoratif Kullanım: Farklı renkler üretebilme özelliği sayesinde hem koruyucu hem de dekoratif amaçlı kullanıma uygundur.

- Gözenekli Yapı: Boya emilimini ve bağlanmasını artıran gözenekli bir oksit tabakası oluşturur.

- Sektörde Uygulanabilirlik: Çok yönlülüğü ve etkinliği nedeniyle neredeyse tüm endüstrilerde uygulanabilir.

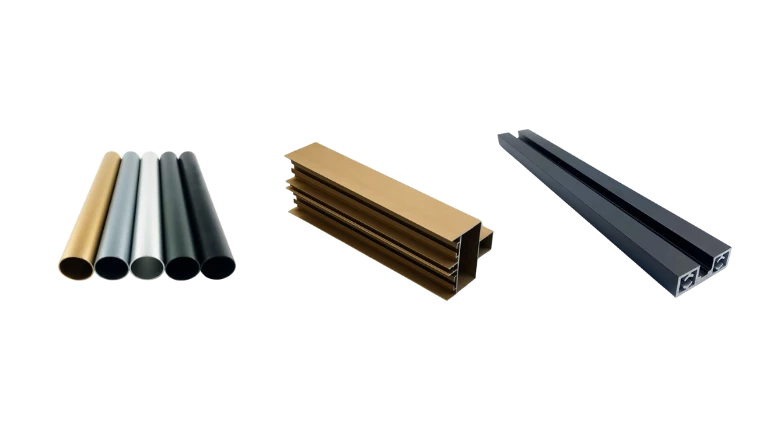

Sert Kaplama Eloksal

Sert kaplama eloksal korozif ortamlarda yüksek aşınma direnci veya daha kalın, daha sert ve daha dayanıklı kaplamalar gerektiren alüminyum parçalar için kullanılır. Özellikle uzun süreli hava koşullarına dayanıklılık (30 yıl veya 30 günlük tuz püskürtme testine eşdeğer) ve gelişmiş elektrik yalıtımı gerektiren uygulamalar için uygundur. Yaygın kullanım alanları arasında endüstriyel bileşenler, havacılık parçaları ve dış mekan perde duvarlarEk dayanıklılık ve çevresel unsurlara karşı korumadan yararlanan

- Aşınma Direnci: Yüksek aşınma direnci ve dayanıklılık sağlar.

- Film Kalınlığı: Tipik olarak 25 μm ila 150 μm arasında daha kalın bir oksit filmi üretir.

- Korozyon Koruması: Üstün korozyon koruması sağlar.

- Elektrik İzolasyonu: Elektriksel yalıtım özelliklerini geliştirir.

- Onarım Kullanımı: Aşınmış veya yanlış işlenmiş parçaların onarımı için uygundur.

- Renk Tonları: Alaşım türüne göre değişir:

- 2000 serisi: Yeşilimsi gri

- 3000 serisi: Açık gri

- 5000 serisi: Koyu gri

- 6000 serisi: Koyu gri

- 7000 serisi: Sarımsı yeşil

- Önerilen Renkler: Öncelikle siyah, ek seçenek olarak koyu bordo ve koyu mavi.

Alüminyum Kaliteleri Eloksal Rengini Etkiler

Farklı alüminyum kaliteleri, anodize alüminyumun kalitesini ve rengini çeşitli şekillerde etkiler:

2xxx Serisi Alaşımlar

Yüksek bakır içeriği nedeniyle, bu alaşımlar üzerindeki anodize tabaka diğer alaşımlara kıyasla daha yumuşak ve korozyona karşı daha az dayanıklıdır. Ayrıca, anodize 2xxx serisi alüminyum kauçuğa maruz kaldığında soyulma eğilimi gösterir.

3xxx Serisi Alaşımlar

Manganez oranı yüksek olan bu alaşımlar gümüş, gri veya kahverengi renklerde anodize alüminyum üretir.

4xxx Serisi Alaşımlar

Öncelikle eloksal yerine kaynak için kullanılan bu seri, eloksal uygulamalarında daha az yaygındır.

5xxx Serisi Alaşımlar

5052 alaşımı anodize edildiğinde sarı bir renk verirken, 5005 alaşımı gri veya kahverengi renklerle sonuçlanır. Renk farklılığı esas olarak demir ve magnezyum içeriklerinden kaynaklanmaktadır.

6xxx Serisi Alaşımlar

Bu seri, üstün renk ve doku kalitesi üreten mükemmel eloksal özellikleri sergiler.

7xxx Serisi Alaşımlar

7xxx serisi alüminyumun şeffaf eloksallanması kahverengi veya gri tonları ortaya çıkarır. Bu alaşımlar genellikle gri, mavi-gri ve kahverengi-siyah renklere anodize olur.

Siyah anodize alüminyum hem standart anodize (Tip II) hem de sert anodize (Tip III) yoluyla elde edilebilir. Standart eloksal daha ince bir tabaka (5-25 mikron) oluşturur ve mimari kaplama ve elektronik muhafazalar gibi dekoratif uygulamalar için idealdir. Sert eloksal ise daha kalın, daha dayanıklı bir katman (25-100 mikron) oluşturarak yüksek aşınma ve endüstriyel kullanımlar için uygun hale getirir. İki yöntem arasındaki seçim, dayanıklılık, maliyet ve estetik tercih için özel gereksinimlere bağlıdır. Her iki yöntem de şık, modern bir görünüm sağlar ve malzemenin aşınma ve korozyona karşı direncini artırır.

Alüminyum Eloksal Prosesinin Prensipleri

Alüminyum eloksal işlemi esasen bir elektrolitik hücre reaksiyonudur. Bu elektrokimyasal reaksiyonun üç ana bileşeni harici bir güç kaynağı, bir elektrolit çözeltisi ve katot ve anot elektrotlarıdır. Süreç, elektrolit çözeltisinden bir elektrik akımı geçirerek sırasıyla katot ve anotta indirgeme ve yükseltgenme reaksiyonlarına neden olmayı içerir. Bu düzenekte, korunacak alüminyum alaşımı anot görevi görür. Endüstriyel olarak katot genellikle 316 paslanmaz çelikten yapılır, ancak grafit veya kurşun da kullanılabilir. Eloksalın türüne ve gereksinimlerine bağlı olarak, sülfürik asit, kromik asit, oksalik asit, fosforik asit ve bazı organik asitler gibi elektrolitler kullanılabilir.

Anot ve katottaki kimyasal reaksiyonlar aşağıdaki gibidir:

Anot: 2Al + 3H2O = Al2O3 + 6H+ + 6e-

Katot: 6H++6e→3H2

Genel Tepki: 2Al+3H2O→Al2O3+3H2

Eloksal sırasında üretilen alüminyum oksit film yoğun, gözenekli bir yapıdır. Boyama, alüminyum yüzeye istenen renk ve parlaklığı vermek için gözenekli oksit tabakasının boyalarla (metal tuzları, organik boyalar, vb.) emprenye edilmesini içerir. Alüminyum oksit filmin sertliği, alüminyum alt tabakanınkinden önemli ölçüde daha yüksektir. Bu oksit film, metal alt tabakayı ortamdan (hava, deniz suyu vb.) izole ederek metal gövdenin oksidasyonunu ve korozyonunu önler. Ayrıca metalin aşınmaya karşı direncini ve dayanıklılığını artırır.

Alüminyum Profiller için Eloksal Çeşitleri

Alüminyum profil eloksallama, en yaygın olanı olmak üzere çeşitli yöntemler içerir:

Sülfürik Asit Eloksal (Tip II):

- İnce, çok yönlü bir oksit tabakası üretir.

- Çeşitli renklere boyanabilir.

- Mimari kaplama ve elektronik muhafazalar gibi dekoratif uygulamalar için uygundur.

Sert Kaplama Eloksal (Tip III):

- Daha kalın, daha dayanıklı bir oksit tabakası oluşturur.

- Yüksek aşınma direnci için idealdir.

- Endüstriyel ve havacılık uygulamalarında yaygın olarak kullanılır.

Kromik Asit Eloksal:

- İnce bir oksit tabakası oluşturur.

- Minimum alt tabaka hasarına neden olur.

- Genellikle yüksek düzeyde yüzey bütünlüğü gerektiren uygulamalarda kullanılır.

Borik Asit Eloksal:

- Mükemmel elektrik yalıtımı sağlar.

- İyi korozyon direnci sunar.

- Elektriksel özelliklerin kritik olduğu ortamlarda kullanılır.

Alüminyum Eloksal Prosesinin Endüstriyel İş Akışı

Raflama - Temizleme - Aşındırma - Kimyasal Parlatma - Eloksal - Renklendirme - Sızdırmazlık - Kurutma

Raf: Parçalar, parçalara elektrik ileten ve onları asit, alkalin ve metal tuzu çözeltilerine daldıran raflara asılır. Raflar tipik olarak titanyum alaşımlarından yapılır.

Temizlik: Eloksal sonucunu etkileyebilecek yağ, gres ve diğer kirleticileri gidermek için parçalar asit veya alkali çözeltilere daldırılır.

Dağlama: Parçalar, ince bir yüzey tabakasını çıkarmak için asidik bir çözeltiye daldırılır, orijinal oksit tabakası ortadan kaldırılır ve düzgün bir mat yüzey oluşturulur. Bu adımın süresi parça boyutlarını etkiler ve hassas alüminyum parçalar için sıkı bir şekilde kontrol edilmelidir.

Kimyasal Parlatma: Bu adım esas olarak parlak bir yüzey gerektiren parçalar içindir. Tipik olarak üç asit anhidrit karışımı kullanılır. Mat bir finisaj gerektiren parçalar için bu adım atlanabilir.

Eloksal: Parçalar bir sülfürik asit çözeltisine daldırılır ve yüzeyde gözenekli bir alüminyum oksit tabakası oluşturmak için bir elektrik akımı uygulanır.

Boyama: Tip II eloksalda parçalar bir boya banyosuna daldırılır. Boya, gözenekli anodize tabakanın yüzeyine adsorbe olur. Ortaya çıkan renk, boyanın türüne ve kimyasal özelliklerine bağlıdır. Daldırma boyama uygun maliyetlidir ve üreticilerin alüminyum parçalara çeşitli renkler uygulamasına olanak tanıyarak Tip II eloksal işlemini en popüler alüminyum eloksal işlemi haline getirir.

Sızdırmazlık: Eloksal ve renklendirmeden sonra, parçalar gözenekli oksit tabakasını kapatmak için iyonize veya damıtılmış suya daldırılır. Yaygın sızdırmazlık yöntemleri arasında sıcak suyla sızdırmazlık, orta sıcaklıktaki suya nikel, magnezyum veya kobalt gibi metal tuzları ekleme ve nikel florür gibi metal tuzları içeren oda sıcaklığındaki suyla sızdırmazlık yer alır. Mühürlenen oksit tabakası daha sağlam, daha pürüzsüz ve dayanıklı hale gelir.

Kurutma: Son olarak, eloksal işlemini tamamlamak için parçalar kurutulur.

Alüminyum Renklendirme ve Işık Haslığı

Eloksallı alüminyum parçaların renklendirilmesi için dört yöntem vardır: daldırma boyama, elektrolitik renklendirme, integral renklendirme ve girişim renklendirme. Wikipedia'ya göre, "Işık haslığı, boya veya pigment gibi bir renklendiricinin ışığa maruz kaldığında solmaya karşı direncini tanımlayan bir özelliktir." Basit bir ifadeyle, ışığa dayanıklı veya UV dirençli renkler kolay solmayan renklerdir.

Daldırma Boyama

Eloksallı alüminyum parçaların renklendirilmesi için en yaygın yöntem daldırma boyamadır. Eloksallı alüminyum parçalar organik boyalar içeren bir banyoya daldırılır. Çeşitli renkler mevcuttur, ancak bunlar ışığa çok dayanıklı değildir. Daldırma boyama yoluyla üretilen siyah anodize alüminyum bile zamanla kahverengiye dönüşebilir.

Elektrolitik Boyama

Eloksal işleminden sonra metal, inorganik metal tuzları içeren bir banyoya daldırılır ve metal tuzlarını gözeneklerin tabanına gömmek için bir elektrik akımı uygulanır. Bu yöntem Tip II eloksal için tipik değildir çünkü renklendirme elektrik akımı gerektirir. Renk seçimi şampanya, bronz, siyah, bakır ve bordo gibi bu işleme uygun metal tuzlarıyla sınırlıdır. İnorganik "boyalar" renkleri ışığa dayanıklı ve dış mekan ürünleri için uygun hale getirir.

İntegral Boyama

1960'ların başında Alcoa, entegre renkli eloksal için Duranodik prosesinin ticari markasını almıştır. Zamanla, eloksal ve renklendirme için daha fazla yöntem ortaya çıktı ve Duranodik proses, eloksal ve renklendirmenin tek bir prosese entegre edildiği anlamına gelen "integral renklendirme" olarak bilinir hale geldi.

Bu işlemde kullanılan elektrolit, sülfürik asit, organik asitler ve metal tuzlarının bir karışımıdır. Burada kullanılan "boyalar" inorganik olduğundan, elde edilen renkler ışığa dayanıklıdır ancak şampanya, bronz, siyah ve gri ile sınırlıdır.

Bu yöntem, daha yüksek enerji tüketimi nedeniyle alüminyum eloksal renklendirme için muhtemelen en pahalı yöntemdir. Kaplama elektrolitik renklendirmeden daha serttir, ancak bu aynı zamanda çatlamaya daha yatkın olduğu anlamına gelir.

Bazı mimari alüminyum üreticileri hala bu işlemi kullansa da, birçoğu alternatif yöntemlere geçmektedir.

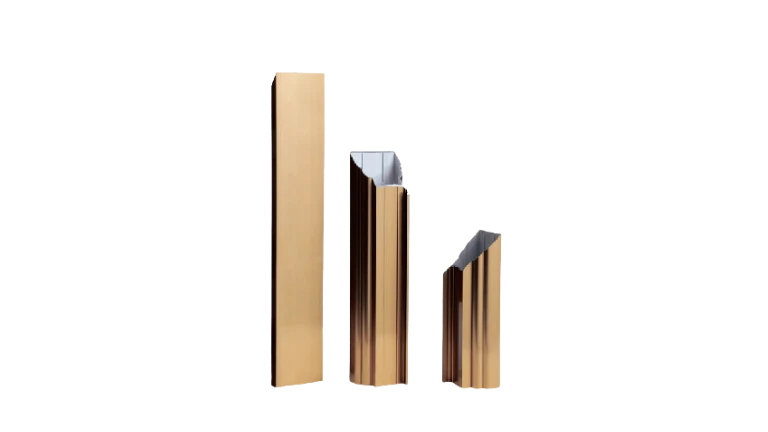

Parazit Boyama

Girişim renklendirme, farklı renkler elde etmek için optik girişim ilkesini kullanır. Işık bir dalga gibi davranır ve iki ışık dalgası karşılaştığında birbirlerini güçlendirebilir veya iptal edebilirler. Bu fenomen optik girişim olarak bilinir.

Su üzerinde yüzen ince bir yağ filminde, su-yağ arayüzünde ve yağ filmi yüzeyinde yansıyan ışığın girişiminden kaynaklanan gökkuşağı renklerini görebiliriz. Yağ filminin kalınlığı kontrolsüz olduğundan, yansıyan iki ışığın girişimi de kontrolsüzdür ve bu da rastgele gökkuşağı renklerine neden olur.

Alüminyum için eloksal işleminde, gözenekli yapının tabanında kontrollü kalınlıkta bir metal tabakası (genellikle kalay) biriktirilerek istenen renkler üretilebilir. İki yansıtıcı yüzey alüminyum alt tabaka ve biriktirilen metalin üst yüzeyidir. Biriktirilen metal tabaka inceden kalına değişir ve girişim renkleri mavi, yeşil ve sarıdan kırmızıya kayar. Kalınlık belirli bir değeri aştığında, optik girişim olgusu kaybolur ve renk bronza döner. Girişim renkli anodize alüminyum parçalar ilginç bir özelliğe sahiptir: farklı açılardan bakıldığında renk değişir ve renkler ışığa dayanıklıdır.

Bu renklendirme işlemi, gözenekli tabakanın yapısını değiştirmeyi ve girişim etkisini üretmek için gözeneklerin tabanındaki boşlukları genişletmeyi gerektirir. Pratik uygulamalarda, sülfürik asit anotlama banyosundan sonra bir fosforik asit anotlama işlemi eklenir ve akım hassas bir şekilde kontrol edilmelidir.

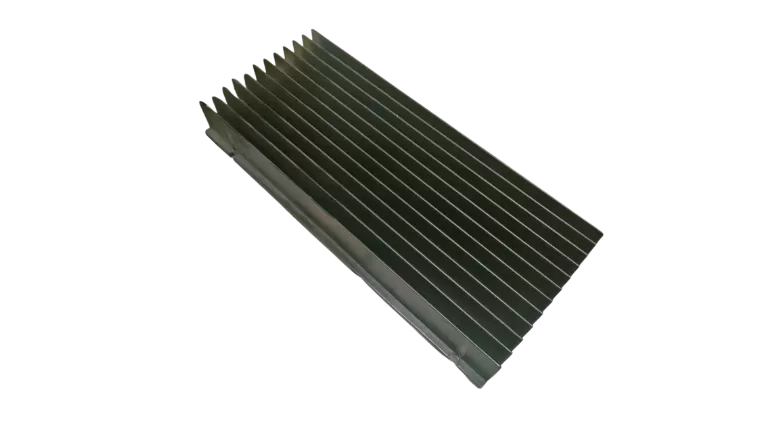

Alüminyum Profilinizi Özelleştirin

Jiangxi Eyaleti, Nanchang'da bulunan alüminyum ekstrüzyon fabrikamız 30.000 metrekarelik geniş bir alanı kaplamaktadır ve 120'den fazla kalifiye kişiden oluşan özel bir işgücüne ev sahipliği yapmaktadır.

Gelişmiş Ekstrüzyon Hatları

Japonya ve Almanya'dan 30'un üzerinde yüksek hassasiyetli ekstrüzyon üretim hattına sahip olarak eşsiz kalite ve verimlilik sağlıyoruz.

Özel Kalıp Tasarımı ve İşleme

Kalıpları müşteri tasarımlarına veya numunelerine göre özel olarak üretiyor, kesin spesifikasyonları karşılamak üzere onay için prototipler sağlıyoruz.

Kapsamlı Yüzey İşlem Teknikleri

Yüzey işleme kabiliyetlerimiz arasında ürün dayanıklılığını ve estetiğini artırmak için eloksal, elektrokaplama, kumlama, toz boya, florokarbon boyama ve ahşap damarlı transfer baskı bulunmaktadır.

İki On Yılı Aşkın Uzmanlık

2013 yılından bu yana alüminyum profiller üretiyoruz ve pencereler, kapılar ve çeşitli endüstriyel uygulamalar için geniş bir profil yelpazesi üretme konusunda engin deneyim biriktiriyoruz.

Özel Alüminyum Profil Çözümü

HTS Alüminyum olarak, her bir müşterimizin benzersiz ihtiyaçlarına göre uyarlanmış özel alüminyum profil çözümleri sunma becerimizle gurur duyuyoruz. Ismarlama hizmetlerimiz, çizimleri veya numuneleri hassas mühendislik ürünü alüminyum profillere dönüştürerek hayata geçirdiğimiz müşterilerimizin vizyonlarını derinlemesine anlamamıza dayanmaktadır.

Hassas Alüminyum Ekstrüzyon Süreci

Son teknoloji üretim tesisimiz, gelişmiş ekstrüzyon presleri ve hassas kesme aletleriyle donatılmış olup, en karmaşık profilleri bile olağanüstü bir doğrulukla işlememize olanak tanır. Yetenekli teknisyenlerden oluşan ekibimiz, her ekstrüzyon alüminyum profilin en yüksek kalite ve hassasiyet standartlarını karşılamasını sağlamak için yılların sektör deneyimini masaya getiriyor.

Kalıp Tasarımı ve Üretimi

HTS Alüminyum olarak, müşteri spesifikasyonlarına göre özel kalıpların tasarımı ve üretimi konusunda uzmanız. Bir kalıp oluşturulduktan sonra deneme üretimleri gerçekleştiriyor ve onay için müşterilerimize numuneler gönderiyoruz. Bu titiz süreç, nihai ürünün müşterilerimizin beklentileriyle mükemmel bir şekilde uyumlu olmasını sağlar.

Ekstrüde Alüminyum için Malzeme

Kalite hammadde ile başlar ve HTS Alüminyum olarak ekstrüzyonlarımız için yalnızca en yüksek standartta alüminyum alaşımları kullanıyoruz. Profillerimiz genellikle çeşitli uygulama gereksinimlerini karşılamak için her biri güç, dayanıklılık ve korozyon direnci dengesi sunan endüstri standardı kalitelerden üretilir.

5052: Mükemmel korozyon direnci, iyi kaynaklanabilirlik ve orta ila yüksek mukavemet sunar. Denizcilik ve otomotiv uygulamaları için popüler bir seçimdir.

Silisyum (Si): 0.25% (Maksimum)

Demir (Fe): 0.40% (Maksimum)

Bakır (Cu): 0.10% (Maksimum)

Manganez (Mn): 0.10% (Maksimum)

Magnezyum (Mg): 2,2-2,8%

Krom (Cr): 0,15-0,35%

Çinko (Zn): 0.10% (Maksimum)

Kalan Bakiye: Alüminyum (Al)

6061: İyi mekanik özelliklere, kaynaklanabilirliğe ve korozyon direncine sahip çok yönlü bir alaşımdır. Yapısal uygulamalarda ve otomotiv endüstrisinde yaygın olarak kullanılır.

Silisyum (Si): 0,40-0,80%

Demir (Fe): 0,70% (Maksimum)

Bakır (Cu): 0,15-0,40%

Manganez (Mn): 0.15% (Maksimum)

Magnezyum (Mg): 0,8-1,2%

Krom (Cr): 0,04-0,35%

Çinko (Zn): 0,25% (Maksimum)

Titanyum (Ti): 0.15% (Maksimum)

Kalan Bakiye: Alüminyum (Al)

6063: Genellikle mimari alaşım olarak adlandırılan bu alaşım pürüzsüz bir yüzeye sahiptir ve genellikle pencere ve kapı çerçevelerinde kullanılır.

Silisyum (Si): 0.20-0.60%

Demir (Fe): 0,35% (Maksimum)

Bakır (Cu): 0.10% (Maksimum)

Manganez (Mn): 0.10% (Maksimum)

Magnezyum (Mg): 0,45-0,90%

Krom (Cr): 0.10% (Maksimum)

Çinko (Zn): 0.10% (Maksimum)

Titanyum (Ti): 0.10% (Maksimum)

Kalan Bakiye: Alüminyum (Al)

7075: Ana alaşım elementi çinko olan mevcut en güçlü alüminyum alaşımlarından biridir. Havacılık ve askeri bileşenler gibi mukavemetin kritik olduğu uygulamalarda kullanılır.

Çinko (Zn): 5.1-6.1%

Magnezyum (Mg): 2.1-2.9%

Bakır (Cu): 1,2-2,0%

Krom (Cr): 0,18-0,28%

Silisyum (Si): 0.40% (Maksimum)

Demir (Fe): 0.50% (Maksimum)

Manganez (Mn): 0.30% (Maksimum)

Titanyum (Ti): 0.20% (Maksimum)

Diğer elementler: Her biri 0,05% (Maksimum), Toplam 0,15% (Maksimum)

Kalan Bakiye: Alüminyum (Al)

Isıl İşlem Seçenekleri

Alüminyum profillerimiz, özelliklerini geliştirmek için çeşitli ısıl işlem seçeneklerinden geçebilir. T5'ten T6 işlemlerine kadar, süreci istenen sertlik, mukavemet ve esneklik seviyesine ulaşmak için uyarlıyoruz. Her bir işlem seçeneği, malzemenin en iyi özelliklerini ortaya çıkaracak şekilde tasarlanır ve nihai ürünün uygulamanın taleplerine dayanmasını sağlar.

T5 Isıl İşlem

İşlem: Yüksek sıcaklıkta şekillendirme işleminden soğutulmuş ve ardından yapay olarak yaşlandırılmıştır.

Özellikler: Yaşlanma sürecini hızlandırarak alüminyumun mukavemetini artırır, orta derecede mukavemete ve iyi şekillendirilebilirliğe sahip bir malzeme elde edilmesini sağlar.

T6 Isıl İşlem

İşlem: Çözelti ile ısıl işlem görmüş ve ardından yapay olarak yaşlandırılmıştır.

Özellikler: Alüminyumun mikro yapısını değiştirerek T5'e kıyasla mukavemette önemli bir artış sağlar. Bu, iyi işlenebilirliğe ve makul şekillendirilebilirliğe sahip yüksek mukavemetli bir malzeme ile sonuçlanır.

Özel Alüminyum Ekstrüzyon Süreci

HTS Alüminyum Profiller olarak, özel ihtiyaçlarınıza göre uyarlanmış özel alüminyum ekstrüzyon çözümleri sunma konusunda uzmanız. İşte özelleştirme sürecimiz için adım adım bir kılavuz:

Adım 1: İlk Danışma

Yolculuğunuz, proje gereksinimlerinizi tartıştığımız bir ilk danışma ile başlar. Tasarım konseptlerinizi, uygulama ihtiyaçlarınızı ve alüminyum profilin karşılaması gereken kritik parametreleri paylaşmanızı teşvik ediyoruz. Bu işbirlikçi yaklaşım, vizyonunuzu ve hedeflerinizi tam olarak anlamamızı sağlar.

Adım 2: Tasarım ve Mühendislik

Alüminyum ekstrüzyon konusundaki kapsamlı deneyimimizden yararlanan yetenekli mühendislerimiz, tasarımınızı geliştirmek için sizinle yakın işbirliği içinde çalışır. Uygulamanız için gereken alüminyum alaşım kalitesi, temper ve mekanik özellikler gibi faktörleri göz önünde bulunduruyoruz. Ekibimiz, önerilen profilin hassas teknik çizimlerini ve 3D modellerini oluşturmak için gelişmiş CAD yazılımı kullanır.

Adım 3: Kalıp İmalatı

Tasarım tamamlandıktan sonra, özel ekstrüzyon kalıplarını üretmeye devam ediyoruz. Hassas kalıp üretim sürecimiz, nihai profilin spesifikasyonlarınıza yüksek doğrulukla uymasını sağlar. Sıkı toleransları korurken ekstrüzyonun zorluklarına dayanabilecek kalıplar üretmek için son teknoloji CNC makineleri kullanıyoruz.

Adım 4: Alüminyum Ekstrüzyon

Kalıplar hazır olduğunda, asıl ekstrüzyon süreci başlar. Uygun alüminyum alaşımını seçiyor ve hassas ekstrüzyon sıcaklığına kadar ısıtıyoruz. Isıtılan kütük daha sonra özel profili oluşturmak için kalıptan geçirilir. 600 ila 3600 ton arasında değişen ekstrüzyon preslerimiz, çok çeşitli profil boyutları ve şekilleri üretme kapasitesine sahiptir.

Adım 5: Yüzey İşlemi ve Sonlandırma

Ekstrüzyonun ardından profiller, ihtiyaçlarınıza göre çeşitli yüzey işlemlerinden geçirilir. Seçenekler arasında eloksal, elektrokaplama, kumlama, toz kaplama, florokarbon boyama ve ahşap damarlı transfer baskı bulunmaktadır. Bu işlemler profillerin dayanıklılığını, korozyon direncini ve estetik çekiciliğini artırır.

Adım 6: Kalite Güvencesi

Kalite, yaptığımız her şeyin merkezinde yer alır. Her bir özel alüminyum profil, ISO standartlarını ve Avrupa kalite sertifikalarımızı karşıladığından emin olmak için titiz kalite kontrollerine tabi tutulur. Profillerinizin hatasız teslim edilmesini garanti etmek için boyutsal incelemeler, mekanik testler ve yüzey kalitesi değerlendirmeleri gerçekleştiriyoruz.

Adım 7: Paketleme ve Teslimat

Alüminyum profiller, tüm kalite kontrollerinden geçtikten sonra, nakliye sırasında herhangi bir hasarı önlemek için özenle paketlenir. Profillerin boyutlarına ve teslimat tercihlerinize göre uyarlanmış sağlam ambalaj malzemeleri ve yöntemleri kullanıyoruz. Lojistik ekibimiz daha sonra özel alüminyum profillerinizin belirtilen yere güvenli ve zamanında teslim edilmesini yönetir.

Adım 8: Satış Sonrası Destek

Memnuniyetinize olan bağlılığımız teslimatın ötesine uzanmaktadır. Her türlü endişenizi veya ek gereksinimlerinizi gidermek için kapsamlı satış sonrası destek sunuyoruz. Müşteri hizmetleri ekibimiz her türlü soru veya geri bildirimde size yardımcı olmaya her zaman hazırdır.

Bizimle Ortak Olun

En yüksek kalite standartlarını karşılayan hassas mühendislik ürünü alüminyum profiller sunmayı taahhüt ediyoruz. İlk tasarımdan son teslimata kadar sorunsuz ve kişiselleştirilmiş bir deneyim sunarak özel alüminyum çözümlerinizin verimli ve sizi tatmin edecek şekilde üretilmesini sağlıyoruz.

Projenizde bir sonraki adımı atın ve özel alüminyum ekstrüzyon ihtiyaçlarınız hakkında danışmanlık almak için bizimle iletişime geçin.